Формовые полые изделия

В производстве разнообразных полых изделий — мячей, баллонов и игрушек — много общего. Заготовки выполняют с замкнутой полостью (пустотелые), в которую помещают газообразующие вещества (вздуватели). Для вулканизации заготовки вкладывают в формы. В процессе вулканизации, вследствие давления, создаваемого в полости заготовки газообразующими средствами, происходит оформление как внешнего вида, так и полости изделия. Выбор газообразователя зависит от вида изделия и условий вулканизации и, в свою очередь, определяет характер последующих операций отделки изделия.

Детские мячи. Резиновые полые мячи (ТУ РТИ 560—57) одноцветные или, чаще, раскрашенные имеют правильную сферическую форму и изготовляются диаметром 65—300 мм. Поверхность мячей обычно гладкая, но иногда с рельефным рисунком. Упругость мяча составляет его основную характеристику. При свободном падении мяча с высоты 1,5 м на асфальтированную или керамическую площадку количество отскоков детского мяча должно быть не ниже шести. Для выполнения заготовок мячей применяют так называемые лепестковые машины. Лепестковая машина состоит из станины и укрепленной на ней стальной головки. Рабочая часть машины (рис. 138) имеет четыре (в некоторых конструкциях три) подвижных стальных сегмента — лепестковые штанцы. Эти лепестки в закрытом положении образуют вакуумную полость, определяющую наружный вид заготовок, и своим внешним видом напоминают бутон цветка перед его раскрытием. Оформление полости заготовки на лепестковой машине производится посредством вакуума. В средней части каждого сегмента есть отверстие, а против него с наружной стороны сегмента прикреплен патрубок, который соединен с вакуум-насосом. Вакуум не прекращается в течение всего времени работы и обеспечивает плотное прилегание листа резиновой заготовки к внутренней стороне сегмента. В раскрытые сегменты машины вкладывают квадратную пластинку каландрованной резиновой смеси толщиною 3 мм и газообразователь. При нажатии рычага машины сегменты сближаются, кромки их сжимают лист заготовки и вытесняют в виде складок ее излишки. Так как осуществить четкий сход четырех граней в одной точке трудно, то было предложено два противоположно лежащих сегмента несколько укоротить так, чтобы они не смыкались при закрытии; два других (удлиненных) сходятся по прямой, к концам которой подходят вершины двух первых сегментов. Вследствие этого получается линейный стык. Заготовки, получаемые на лепестковой машине, имеют относительно близкие меридиональный и экваториальный диаметры. При этом способе заготовки обычен большой отход резиновой смеси, до 200% от массы заготовки. Эти отходы повторно обращают в листы либо как таковые, либо смешивая со свежеприготовленной резиновой смесью в различных соотношениях. Заготовки опудривают шлифом, получаемым на последующей операции отделки.

В поточном производстве лепестковые машины оборудуют конвейерными установками для подачи материала и приема заготовок. Производственный комплекс также включает ряд машин подготовительного производства, например, подогревательно-питательные вальцы, червячный пресс и гильотинный нож для поперечной резки профилируемой заготовки. Последняя при выходе из пресса раскалывается вдоль и распластывается в ленту. Применяется и другой вариант: агрегат включает подогревательные вальцы (с валками 300X600 мм), каландр (с валками 150 X Х400 мм) и последующую продольную и поперечную резки листа дисковым ножом с электрообогревом.

При составлении смеси газообразующих агентов необходимо учитывать температуру диссоциации и скорость ее на участке температурных изменений, соответствующих циклу вулканизации. Поскольку скорость разложения смеси азотистокислого натрия и хлористого аммония при нагревании в пределах 20—70 °С невелика, давление газа на стенки мяча к моменту начала вулканизации может оказаться недостаточным, что поведет к недопрессовке. Поэтому в заготовки мячей больших размеров названную смесь дают в водном растворе, а иногда добавляют также и углекислый аммоний (в таблетках). Практически применяемые дозировки названных газообразователей приводят к тому, что давление газа в готовом мяче наружного диаметра 7 см составляет 1,4-105 Па. Давление же газа в мяче в условиях вулканизации при 150 °С достигает (8—8,5) • 105 Па.

Вулканизация мячей производится в стальных или алюминиевых формах прерывно в котлах и прессах или вулканизаторах. На Ленинградском заводе РТИ создан (см. главу 1) агрегат для поточно-непрерывной вулканизации мячей и других полых формовых изделий. Такой вулканизационный аппарат представляет собой трубчатый туннель, в котором принудительно и замкнуто циркулирует объем воздуха, нагреваемый калорифером, расположенным вне этого туннеля. Внутри туннеля движется замкнутая тяговая цепь с прикрепленными к ней стальными штампованными формами. Формы для больших мячей состоят из двух полых полушарий каждая, а формы для мячей малых размеров из двух-четырех гнезд полушарий. На одном из пунктов прохода цепи производится открывание форм, выемка изделий и закладка заготовок.

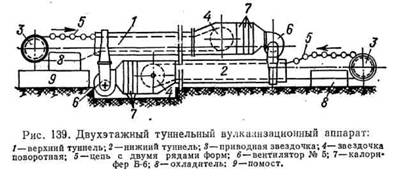

Туннельный вулканизатор особенно способствует нормальному прохождению двух последовательных этапов вулканизации мячей. На первом этапе формы и заготовки нагреваются от 20—30 до 80—100 °С, при этом происходит разложение смеси азотистокис-лого натрия и хлористого аммония и создается давление газов, прижимающее изнутри заготовку к форме. На втором этапе, когда формы и заготовки нагреваются до 135—140 °С, происходит процесс вулканизации. Формы с изделиями проходят перед съемом участок пути, где осуществляется охлаждение их до 30—35 °С. Необходимость охлаждения форм с изделиями объясняется тем, что давление горячих газов и паров в полости мяча может повести к разрыву стенки при выемке мяча из формы. Агрегирование подогревательных вальцов, каландра, лепестковых машин, аппарата для непрерывной вулканизации мячей и удобное обслуживание процессов раскрытия и сборки форм полностью механизирует производство мячей. На Курском заводе РТИ освоен новый, более производительный вариант такого агрегата; последнее достигается тем, что аппарат сделан двухэтажным (рис. 139): два туннеля расположены один над другим, в каждом движутся прямая и обратная ветви двух параллельных цепей; рабочие места перезарядка форм нижнего и верхнего туннелей находятся на противоположных сторонах агрегата. Обогрев обоих туннелей идет по единой замкнутой циркуляции воздуха c двухкратным подогревом в общем цикле.

В зарубежной практике до настоящего времени вулканизация мячей в основном осуществляется прерывным процессом в специальных вулканизаторах. Нижняя плита такого вулканизатора неподвижна, верхняя же открывается под углом 45°. Вулканизатор снабжен регуляторами температуры и времени вулканизации, что вполне автоматизирует процесс. Заготовки в формы вулканизатора закладывают вручную так, чтобы шов заготовки не совпадал с плоскостью смыкания форм, и затем вынимают вулканизованные изделия. Все остальные операции — закрытие форм, впуск пара, вулканизация, охлаждение форм и открывание их — происходят автоматически. Для охлаждения форм дают холодную воду в каналы плит вулканизатора. В случае значительной жесткости охлаждающей воды может, однако, последовать быстрое засоление этих каналов.

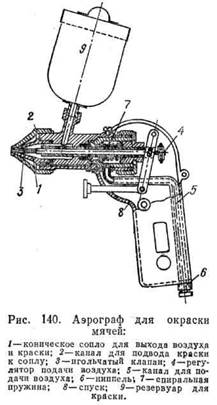

Для удаления вулканизационных швов (выпрессовок), загрязнений с поверхности мячей и для придания им характерного бархатистого вида мячи больших размеров, полируют, шлифуют в станках-полуавтоматах, полусферические гнезда которых футерованы наждачным полотном, или на матерчатых шайбах. Мячи малых размеров иногда обтачивают во вращающихся барабанах, также футерованных наждачным полотном. Далее следует обмывка в решетчатых барабанах поверхности мячей от резинового шлифа и наждачной пыли и обдувка нагретым воздухом. В изготовлении мячей малых размеров иногда даже ограничиваются только обточкой шва на матерчатых шайбах. Для окраски мячей применяют быстровысыхающие краски, основой которых являются различные полимеры, в качестве пленкообразующих, способных образовывать эластичные пленки, например, натуральный и синтетические каучуки, нитроклетчатка, полимеризованные масла и др. Для улучшения внешнего вида окрашенных мячей часто прибегают к покрытию их лаками на основе полиамидных, полиуретановых, эпоксидных и других смол, способных образовать прозрачные или пигментированные блестящие покрытия. Нанесение таких покрытий производят путем погружения в ванну или опрыскиванием (пульверизацией) мячей, распыливая раствор аэрографом в застекленном вытяжном шкафу.

Аэрограф (рис. 140) устроен таким образом, что сжатый воздух, выходящий через коническое сопло 1, проходит мимо канала 2, подводящего краску, поток которой регулируется игольчатым клапаном 3. Струя воздуха увлекает краску и распыляет ее. Для одноцветной раскраски мяч помещают на подставке с тремя штифтами; для двухцветной раскраски — в круглом вырезе, сделанном в металлическом листе. Для наложения рисунков применяется экранирование мяча соответствующими трафаретами.

Известно применение двукратной окраски. Сначала мяч грунтуют белой краской, а затем окрашивают цветной. Грунтовка всей поверхности мяча белой краской производится автоматически на особом агрегате, снабженном транспортером. Когда держатель мяча, укрепленный на транспортере, проходит возле аэрографа, то, вследствие трения подвижного шнура о шайбу держателя мяча, держатель, а вместе с ним и мяч начинают вращаться. Одновременно начинает работать аэрограф, нанося равномерную окраску на всю поверхность мяча. Грунтованные и просушенные мячи затем механически покрывают цветной краской и в дальнейшем при надобности лаком (посредством аэрографа и полусферических трафаретов). Применение белой грунтовки способствует яркости и хорошему тону цветной окраски при меньшем расходе лака.

Для закрытия переходной зоны при двухцветной окраске мячей применяют нанесение узких цветных полосок или по экватору мяча, или в виде системы пересекающихся линий. Такой способ расцветки носит название «цировки». Мяч для цировки укрепляется в патроне токарного станка. В торце патрона сделана сферическая впадина, соединенная с вакуум-насосом; легким прижимом к патрону мяч укрепляют на нем. Цировку производят посредством тонкой кисточки или особым рейсфедером. Снабжая цировочный станок двумя укрепляемыми в центрах полусферическими трафаретами, можно значительно упростить ручную окраску пульверизацией.

Резиновые баллоны. Изготовление резиновых баллонов для спринцовок, а также для пульверизаторов, ирригаторов, крове- и молокоотсосных банок и для звуковых сигналов однотипно с производством детских мячей. Спринцовки выпускаются двух видов: с твердым наконечником и с мягким. В пределах того и другого вида спринцовки различаются по емкости (от 30 до 180 см3). Заготовки для спринцовок с твердым наконечником по форме близки к грушевидной, а для спринцовок с мягким наконечником отличаются от первых удлиненной горловиной. Заготовки для спринцовок производят на лепестковых машинах из листов резиновой смеси толщиной 2,8—3,4 мм. Вздувателем при котловой вулканизации служил углекислый аммоний, а в настоящее время, когда вулканизация спринцовок осуществляется в туннельных аппаратах непрерывного действия, в качестве вздувателя применяется вода. Для сообщения полости спринцовок с атмосферой на сверлильном станке прорезают круглое отверстие в горловине вулканизованных изделий. Для сглаживания вулканизационного шва и подтачивания мягкого наконечника спринцовки и ирригаторы обтачивают на мягких матерчатых шайбах. Изделия, снабжаемые твердыми наконечниками или арматурой, дополнительно проходят монтаж, состоящий в укреплении изоляционной лентой и обжимными кольцами арматуры в горловине баллона. В соответствии с назначением изделий применяют наконечники и арматуру, изготовленные из пластмасс, эбонита, стекла, дерева, металла и т. д.

Формовые игрушки. Резиновые формовые игрушки — полые изделия различных конфигураций и размеров: куклы, животные, погремушки — по технологии производства близки к рассмотренным выше изделиям, отличаясь лишь в конфигурациях.

На Ленинградском заводе РТИ производство формовых игрушек организовано в потоке, включающем все операции от разогрева смеси для заготовок на вальцах до вулканизации игрушек в аппарате непрерывного действия. Пятивалковый каландр выпускает одновременно две полосы, а последующее дублировочное устройство дублирует их в профилированную пластину. По одной стороне ширины пластина имеет толщину 3,0 мм, по другой — 3,5 мм. Резка пластин поперек на заготовки производится дисковым ножом с электрообогревом. Ленточным транспортером заготовки передаются к штанцевым прессам. Здесь, при оформлении заготовки игрушки, внутрь ее помещают в качестве вздувателя воду. Утолщенная часть заготовки приходится на то место игрушки, где требуется большее количество резины, например ножки кукол. Вулканизация заготовок осуществляется в туннельных аппаратах фирмы «Тупол» (ЧССР) непрерывного действия с обогревом воздуха элементами накала. Алюминиевые формы для игрушек в количестве 30 шт. прикреплены к металлической движущейся конвейерной цепи; цепь конвейера делает один оборот за 30 мин. Закладка заготовок производится в горячую форму на верхней ветви конвейера. Здесь же происходит раскрытие форм и выемка игрушек. Перед открытием формы, через имеющееся в ней небольшое отверстие, игрушка прокалывается для стравливания давления паров вздувателя. Этим исключается необходимость охлаждения форм. Далее следует удаление вулкани-зационного шва обточкой на матерчатой шайбе и просверливание отверстия на месте прокола и промывка игрушек. В отверстие вставляется пищик, и игрушка следует на конвейер, где производится окраска маканием, пульверизацией или кистеванием. Завершающая операция — сушка лака или краски — производится облучением инфракрасными лучами при 90—100°С.