Содержание

1. Закон Парето, или принцип 20/80

В общем виде данный принцип формулируется так: 20% усилий дают 80% результата, а остальные 80% усилий — лишь 20% результата. Закон 20/80 применим практически во всех сферах жизни. Например, согласно этому закону, 20% преступников совершают 80% преступлений.

Если вы знаете, как воспользоваться законом Парето должным образом, это поможет вам не только в профессиональной, но и в повседневной жизни. Это маленький удобный трюк, который сумеет помочь спрогнозировать результат. Например, если вы общительный человек, то у вас, скорее всего, много друзей. Подумайте, кто из этих людей придёт к вам на помощь в трудной ситуации. Вероятно, их будет немного, как раз что-то около тех пресловутых 20%. Стоит принять это к сведению и стараться поддерживать общение с этими 20%, вместо того, чтобы тратить время на виртуальных друзей.

Как это работает

Согласно закону Парето, следует делать все неважные задачи тогда, когда ваша производительность невысока. К примеру, многие люди, как только пришли с утра на работу, не могут сразу же включиться в рабочий процесс. Им нужно пообщаться с коллегами, выпить чашечку кофе или сделать что-то ещё, что поможет им настроиться на рабочий лад.

Только в этом случае они смогут продуктивно работать. Важно расставить приоритеты между рабочими задачами. Старайтесь выполнять важные задания именно в то время дня, когда ваша работоспособность будет на высоком уровне.

5. Миф о многозадачности

Режим многозадачности вовсе не делает нас более продуктивными, это миф. На самом деле, когда мы концентрируемся на многих заданиях одновременно, это оказывает негативное влияние на нашу производительность и концентрацию.

Независимо от того, насколько хорошо вы приноровились работать в режиме многозадачности, ваша производительность будет намного меньше, чем если бы вы решили сосредоточиться от начала и до конца на выполнении одной задачи.

Дэвид Мейер, профессор университета штата Мичиган

Эффективно выполнять одновременно несколько задач возможно только в некоторых особых случаях. Скажем, когда вы делаете что-то автоматически, например идёте и одновременно разговариваете. Ходьба — это деятельность на автомате, она не требует того, чтобы вы на ней сосредоточились. Хорошо это иллюстрирует известная притча:

Однажды муравей встретил на лесной тропинке сороконожку, которая весело и безмятежно бежала ему навстречу. Муравей спросил сороконожку: «Как ты так ловко переставляешь все свои 40 лапок? Как тебе удаётся так легко и быстро передвигаться?» Сороконожка на минутку задумалась и… не смогла больше сдвинуться с места!

Если вы хотите выполнять поставленные задачи более продуктивно, лучше сосредоточьтесь на одном задании, выполните его от начала до конца и только потом переходите к другим.

7. Живите по графику

Спросите любого успешного человека, когда он или она просыпается, и, скорее всего, услышите, что этот человек рано встаёт. Это довольно несложно: в первой половине дня не так много отвлекающих факторов, поэтому мы можем сфокусироваться на приоритетных делах.

Помните, что есть время отдыхать, а есть время работать. Проведите чёткие границы между тем и другим. Начните с того, что прекратите заниматься делами, как только почувствуете, что вам необходимо отдохнуть.

Лучше жить с планом, чем без него.

Закон Паркинсона гласит, что «работа заполняет время, отпущенное на неё». Это означает, что если вы, к примеру, решили, что напишете отчёт за неделю, вы всю неделю будете его писать. Особенно закон Паркинсона применим к делам, которые нам не нравятся и которыми у нас нет никакого желания заниматься. Многие из нас склонны растягивать дела настолько, насколько это возможно. Но если вы заключите каждую задачу в жёсткие рамки, это позволит вам расправляться с делами куда более эффективно. Когда у вас есть дедлайны, вы стараетесь успеть выполнить всё в срок, так что это отличнейшая мотивация.

Основные причины снижения производительности труда

1.3 Основные причины снижения производительности труда

В результате проведенного анализа были выявлены следующие причины снижения производительности труда:

Основной причиной является изготовление в текущем периоде изделий, запланированных в производственной программе предыдущего.

Технологические не состыковки. В цехе наблюдается частое обновление номенклатуры продукции (3-5 новых изделий ежемесячно). Опытно-промышленная партия составляет до 1000 шт., а объем производства от 10000 до50 000 шт. Точно определить технологические параметры производства 1000 изделий для производства 10000-50000 изделий очень трудно. Иногда деталь при таком большом объеме просто «не идет».

Предприятие в основном оснащено отечественным оборудованием, надежность которого не всегда соответствует требованиям производства. Чем больше партия изготавливаемых изделий, тем чаще оборудование выходит из строя.

Человеческий фактор также оказывает влияние на сбои в выполнении производственной программы. Отгулы, прогулы, невыходы по болезни, всевозможные внеплановые переходы на другие рабочие места не учитываются при формировании производственной программы, так как их невозможно предусмотреть. Еще одним важным фактором является невыполнение норм, которое может быть следствием поломки оборудования или завышенных норм.

Поломка оснастки из-за дефектности, из-за выработки своего ресурса, из-за неопытности, халатности наладчиков. Изготовление и поставка новой оснастки требует больших финансовых и временных затрат.

Некоторое несоответствие технологических параметров изделия технологическим параметрам производства. Предположительно, оказывает влияние «узкое место» производства.

Для устранения или снижения влияния этих причин на сбои в производительность труда необходима хорошая отработка изготовления изделий; увеличение серийности производства, внедрение автоматизированных рабочих мест; создание резервов при формировании производственной программы и т.п.

2. Мероприятия по увеличению производительности труда и их экономическая эффективность

2.1 Выявление «узкого места» производства и предложения по решению проблемы его расширения

В настоящее время планируется ввести в эксплуатацию участок по производству прессованных прутков и профилей. Ввод этого участка позволит цеху производить электротехнические изделия из своего сырья.

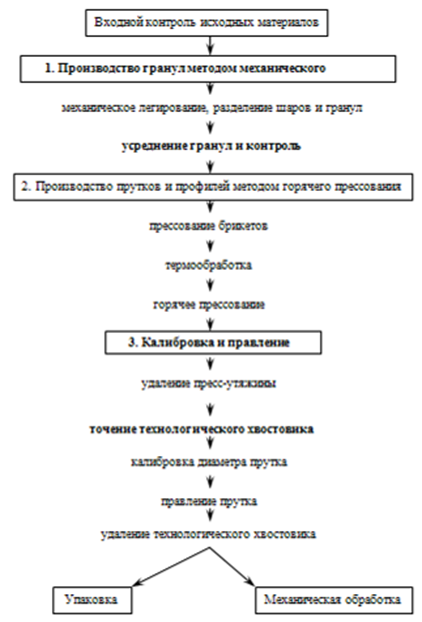

Технологический процесс производства прессованных прутков и профилей выглядит следующим образом (схема 5):

Производство гранул дисперсно-упрочненной меди методом механического легирования:

приготовление шихты заключается, в основном, во взвешивании составляющих шихту компонентов на соответствующем оборудовании. Все компоненты шихты ссыпаются в один общий металлический противень и транспортируются на участок механического легирования;

механическое легирование включает в себя: загрузку реактора, установку его в аттритор, выгрузка реактора из аттритора, закрепление на кантователе и пересыпание на сито, отделение шаров от гранул, транспортировка гранул к участку усреднения в накопительный контейнер;

усреднение и контроль свойств гранул заключается в перемешивании, определении гранулометрического состава и насыпной плотности (в смесителе должно быть не менее 100 кг. гранул);

Производство прутков и профилей методом горячего прессования:

процесс прессования брикетов заключается в объемной или весовой дозировке исходных материалов и их прессования на соответствующем оборудовании;

термообработка брикетов заключается в нагреве их до определенной температуры, выдержке при данной температуре с последующем охлаждении на воздухе;

нагрев и горячее прессование- это непосредственное прессование прутка;

3. Калибровка и правление прутка

законцовки отрезают с двух сторон прутка до полного удаления пресс-утяжины (визуально);

технологический хвостовик точат с одной стороны прутка в соответствии с операционной картой;

диаметр прутка калибруют на волочильном стане;

правят пруток на токарном стане;

технологический хвостовик прутка отрезают на абразивно-отрезном станке (визуально);

часть прутка идет на упаковку в виде готовой продукции (не более 40 кг.), а часть на дальнейшую механическую обработку.

Как видно, основными структуроопределяющими операциями технологического процесса являются: производство гранул методом механического легирования; производство прутков и профилей методом горячего прессования; калибровка и правление прутка.

Освоение участка прессованных профилей началось около трех лет назад. Все три структуроопределяющие операции территориально разобщены и осваивались в разное время.

Освоение производства гранул дисперсно-упрочненной меди методом механического легирования началось с 1998 года. Эта операция требует большой точности, так как от полученной шихты зависят химические и физические свойства прутков.

Операция производства прутков и профилей методом горячего прессования отрабатывает технологию с 2008 года. С I квартала 2009 года участок удалось запустить во временную эксплуатацию.

Схема 5. Технологический процесс по производству прутков и профилей.

Калибровка и правление прутка освоена с 2009 года. Цех по производству порошковых изделий закупал пруток на стороне для дальнейшей механической обработки (производство изделий электротехнического назначения). Эта, уже освоенная часть участка, потребовала меньше всего обоснований и расчетов, так как работала в полную мощность уже давно.

Потребность в прутке была определена как 18,5 тонн в год. Перед нами стояла задача определить пропускную способность каждой технологической операции, на основе расчетов.

Для начала необходимо было провести фотографию рабочего дня, чтобы на основе фактических данных определить объем работ, выполняемых рабочим, рассчитать точное время на выполнение основных технологических операций, попробовать найти возможные резервы времени, и определить с помощью каких мероприятий их можно устранить.

Участок по технологическому принципу был разбит на три рабочих места. Для наиболее полного исследования фотографию рабочего дня мы начали с первой операции технологического процесса

С 12 по 14 августа 2009 года была проведена фотография рабочего дня шихтовщика (производство гранул дисперсно-упрочненной меди методом механического легирования).

Исходные данные: работа проводиться в одну смену; продолжительность смены 7,2 часа; обеденный перерыв с 12.00 до 12.48; технологический перерыв 40 минут в смену. По технологи приготовления шихты рабочий выполнял следующие действия: взвешивание навесок, загрузка реактора, выгрузка реактора. Работа шла на трех аттриторах, время работы одного аттритора 70 мин.

В результате проведенной работы были получены следующие усредненные фактические данные:

время на навески составило 1ч.24мин., что составляет 19,5% от смены;

время на загрузку, выгрузку аттритора составило 3ч.50мин., что составляет 53,5% от смены;

Итого, общее время работы рабочего составило 5ч.15мин. (73% от смены).

простои рабочего по технологическим причинам составил 53 мин. (12,5% от смены);

в смену было сделано 9 замесов по 1,5 кг. каждый, с учетом безвозвратных потерь(0,5%) это составило 13,43 кг.

время работы каждого аттритора в смену составило 3ч. (48,6%).

Были выявлены следующие особенности: рабочий много времени простаивает, т. к. еще не подошло время разгрузки аттритора (особенно в начале смены, когда он одновременно включает три аттритора, время простоя доходит до одного часа); технологический перерыв в цехе установлен с 10.00 до 10.20, и с 14.00 до 14.20, для шихтовщика время на технологический перерыв включено во время вынужденного простоя. На полный цикл получения гранул рабочему надо в среднем 1 час для работы аттритора и 25-30 минут для его разгрузки и загрузки.

15,16,19 августа 2009 года была сделана фотография рабочего дня прессовщика (производство прутков и профилей методом горячего прессования).

Исходные данные: работа проводиться в одну смену; продолжительность смены 7,2 часа; обеденный перерыв с 12.00 до 12.48; технологический перерыв 40 минут в смену. По технологи производства прутков рабочий выполнял следующие действия: прессование брикетов, термообработка, горячее прессование. Из-за удобства рабочего и особенности технологического процесса изготовление одного прутка нельзя было проследить от и до. То есть в одну смену рабочий прессовал брикеты, в другую подвергал их термообработке, в третью проводил горячее прессование.

В результате за три смены было спрессовано 150-165 прутков. Один брикет весит 1,4 кг., это соответствует весу полученного прутка. Итого для производства прутков необходимо в сутки 70-80 кг. шихты.

С 20 до 22 августа 2009 года была проведена фотография рабочего дня волочильщика (калибровка и правление прутка). Исходные данные те же. Рабочий выполнял следующие действия: удаление пресс-утяжины; точение технологического хвостовика; волочение; выправление на токарном стане. В результате за смену он правил 50-55 прутков.

Данные исследования о производственной мощности участка можно свести в таблицу 9:

Таблица 9

Производственная мощность участка.

| Название технологической операции | Данные о производственной мощности, полученные на основе фотографии рабочего дня | |

| кг. В сутки | шт. в сутки | |

| 1. Производство гранул методом механического легирования | 13,43 | 13,43 |

| 2. Производство прутков и профилей методом горячего прессования | 70-80 | 50-55 |

| 3. Калибровка и правление прутка | 70-80 | 50-55 |

Из таблицы видно, что производство гранул методом механического легирования является «узким местом» в технологической цепочке производства прутка, а остальные две структуроопределяющие операции вполне соответствуют объему производства в 18,5 тонн в год.

70-80кг. ´ 21-22 смены ´ 12 месяцев = 17640 до 21120 кг. в год

К тому же усреднение гранул и контроль их свойств, требуют наличия в бункере не менее ста килограмм шихты.

Необходимость увеличения производства гранул очевидна, причем необходимо радикальное увеличение практически в 6 раз. Это требует серьезных и значительных мер.

Были выявлены следующие резервы увеличения объема производства и предложены мероприятия по их использованию:

Прежде всего, необходимо выяснить причины простоя (12,5%) и сократить его до минимума. Простой вызван тем, что во время работы аттриторов рабочему нечего разгружать. Особенно это проявляется в начале смены, ближе к обеденному перерыву и в конце смены.

Для сокращения перерывов в начале и в конце смены необходимо выводить рабочих в три смены, с так называемой «передаточной партией» (т.е. рабочий, приходя на смену: начинает разгружать «чужой» реактор; выключает «чужой» реактор; сразу включает реактор или перед тем как передать смену). Для сокращения перерывов в обеденное время можно: включать аттритор перед тем как уйти на обед. После окончания работы аттритора неразгруженный реактор может находиться в нем долгое время, и это не оказывает влияния на свойства гранул, значит, если перед обедом нет возможности его разгрузить, то он может подождать. Необходимо рационально организовать работу аттриторов.

Время на приготовление навесок составляет почти 20% сменного времени (9 навесок). При увеличении объема производства гранул, количество навесок так же увеличится. При более рациональном режиме работы аттритора мы сможем увеличить количество замесов с 9 раз до 12, т.о. время на навески должно быть увеличено в 1,33 раза (20% ´ 1,33 = 26%). Для решения этой проблемы можно передать выполнение этой операции другому шихтовщику в шихтовке. Это очень ответственная работа, требующая большой точности. От приготовленной навески зависят свойства прутка и изделий из него.

В аттриторе используется реактор, объемом 30 литров. Это позволяет загружать в него 1,5кг. шихты и получать 1,492кг. гранул (потери 0,5%). Можно использовать реактор объемом 40 литров. Это позволит загружать в него 2,3 кг. шихты и получать 2,288кг.

Исходя из трех сменного режима работы шихтовщиков и освобождения их от приготовления навесок, мною предложен следующий режим работы аттриторов (табл.12).

При таком режиме работы аттриторов мы сможем достигнуть следующих результатов:

полностью соблюдаются все регламентированные перерывы;

количество замесов увеличивается с 9 раз до 12;

работа оборудования в смену возрастает с 48,6% до 64,8%;

загрузка рабочего увеличивается с 73% до 83%;

простои рабочего снижаются с 12,5% до 7,2%.

До предложенных нами мероприятий время включения и отключения аттриторов определял сам рабочий и записывал в журнал учета. Рассчитанный новый режим работы аттритора мы предлагаем ввести как обязательный ориентир для работы шихтовщика.

Работа на аттриторах физически тяжелая, и внезапное повышение загрузки рабочего до 83% (если к этому прибавить 9% на технологический перерыв, то загруженность приближается к 100%), при достаточно жесткой регламентации работы, может привести к негативным последствиям (например, к увольнению, и последующими трудностями найма на такую тяжелую работу новых рабочих). Для избежания подобных последствий рекомендуем материально стимулировать работника за столь резкое увеличение объема работ.

Материальное стимулирование может быть: за счет увеличения тарифной ставки (но это очень сложно, т.к. тарифная ставка единая для всего ОАО «Уралэлектромедь»); за счет повышения разряда рабочего (это более приемлемый вариант).

Таблица 10

Режим работы аттриторов

| Порядковый номер аттритора | Примерное время включения аттритора | Примерное время выключения аттритора |

| Работа в первую смену | ||

| аттритор №1 | 08.30 | 09.40 |

| 10.10 | 11.20 | |

| 12.50 | 14.00 | |

| 15.00 | (16.10) | |

| аттритор №2 | 08.30 | |

| 9.00 | 10.10 | |

| 10.40 | 10.50 | |

| 13.20 | 14.30 | |

| 15.30 | (16.40) | |

| аттритор №3 | 09.00 | |

| 9.30 | 10.40 | |

| 11.50 | 13.00 | |

| 13.50 | 15.00 | |

| 16.00 | (17.10) | |

| Работа во вторую смену | ||

| аттритор №1 | 16.10 | |

| 16.40 | 17.50 | |

| 18.20 | 19.30 | |

| 20.50 | 22.00 | |

| 22.30 | 23.40 | |

| аттритор №2 | 16.40 | |

| 17.10 | 18.20 | |

| 19.40 | 20.50 | |

| 21.20 | 22.30 | |

| 23.40 | (00.30) | |

| аттритор №3 | 17.10 | |

| 17.50 | 19.00 | |

| 20.00 | 21.10 | |

| 21.50 | 23.00 | |

| 00.00 | (01.10) | |

| Работа в третью смену | ||

| аттритор №1 | 00.30 | 01.40 |

| 02.10 | 03.20 | |

| 04.50 | 06.00 | |

| 06.30 | 07.40 | |

| аттритор №2 | 00.30 | |

| 01.00 | 02.10 | |

| 03.40 | 04.50 | |

| 05.20 | 06.30 | |

| 07.20 | (08.30) | |

| аттритор №3 | 01.10 | |

| 01.40 | 02.50 | |

| 04.00 | 05.10 | |

| 05.50 | 07.00 | |

| 07.50 | (09.00) | |

Примечание: (время)- когда аттритор должен выключить рабочий следующей смены.

Такой режим работы аттриторов является производственной программой и обязателен к исполнению.

В результате проведенного исследования нам необходимо выяснить смогут ли все выше предложенные мероприятия увеличить производственную программы по выпуску гранул дисперсно-упрочненной меди или нет.

Расчет будет выглядеть следующим образом. Исходные данные:

количество замесов в смену – 12 раз;

количество смен в месяце 21-22;

вес одного замеса 1,5 кг. – 0,5% безвозвратные потери = 1,492 кг. (при объеме реактора 30 литров);

работа в три смены.

Информация о работе «Пути повышения производительности труда на примере Цеха по производству порошковых изделий ОАО «Уралэлектромедь»» Раздел: Экономика

Количество знаков с пробелами: 65373

Количество таблиц: 22

Количество изображений: 8

>3 Разработка мероприятий по повышению производительности труда

3.1 Основные мероприятия по повышению производительности труда

Положительным моментом является рост производительности труда, так как повышение этого показателя имеет существенное значение как фактор увеличения выпуска продукции, снижения издержек и повышения нормы и массы прибыли, обеспечения благосостояния работников, а на макроуровне — как определяющий фактор экономического роста и повышения уровня жизни населения.

Уровень производительности труда на предприятии и возможности ее повышения определяются рядом факторов и резервов ее роста. Под факторами роста производительности труда понимаются причины, обусловливающие изменение ее роста. Под резервами роста производительности труда на предприятии понимаются неиспользуемые реальные возможности экономии трудовых ресурсов. Соотношение между понятием «факторы» и «резервы» заключается в том, что фактор представляет собой причину возможности осуществления какого-либо явления, а резерв – нереализованную возможность в том или ином конкретном случае.

Поэтому важным этапом аналитической работы на предприятии является поиск путей для повышения производительности труда, который можно классифицировать следующим образом:

1) повышение технического уровня производства;

2) улучшение организации производства и труда;

3) структурные изменения в производстве.

Повышение технического уровня производства порта происходит за счет модернизации действующего оборудования, технического перевооружения, механизации, автоматизации и компьютеризации производства. Нельзя не уделить внимание внедрению автоматизированной системе управления технологическими процессами, благодаря которой достигается:

а) снижение себестоимости продукции за счет уменьшения прямых потерь ресурсов;

б) сокращение ручных операций и улучшение условий труда;

в) увеличение прибыли и рентабельности производства;

г) увеличение объемов выпуска готовой продукции за счет сокращения производственных колебаний и лучшего использования производственных ресурсов;

д) повышение качества продукции;

е) рост фондоотдачи за счет уменьшения потерь от недоиспользования основных производственных фондов.

То есть, то от чего зависит повышение производительности труда и всех технико-экономических показателей в целом.

За счет автоматизированной системы управления технологическими процессами могут быть автоматизированы функции оперативного учета и контроля работы складов готовой продукции, управления сбытом. Работникам производственных подразделений и служб управления предприятием предоставляется возможность получения оперативной информации о ходе производственных процессов, наличии материалов и готовой продукции на складах

Ввиду постоянного развития техники и технологии предприятию очень важно не допустить старения действующего оборудования. Методы модернизации, усовершенствования и переоборудования позволяют сделать их более эффективными и производительными.

Под технологическим обновлением понимают реализацию внедрения такого комплекса взаимосвязанных технологических решений, которые приближают процесс переработки сырья к идеализированному, при этом повышая показатели энергетической и экологической эффективности работы предприятия.

Структурные изменения в производстве происходят вследствие изменения удельных весов отдельных видов продукции, уменьшения доли сухих грузов и наливных, снижение трудоемкости производственной программы и др.

Улучшение технической организации производства и труда достигается путем повышения норм труда и расширения зон обслуживания; уменьшения числа рабочих, не выполняющих нормы; упрощения структуры управления; повышения уровня специализации производства; увеличения удельного веса высококвалифицированных специалистов в общей доле работающих.

Также одним из эффективных путей повышения производительности труда порта является применение электронного документооборота. Эффективность его постановки и внедрения влияет на качество работы всего предприятия в целом. Электронный документооборот (ЭД) позволяет обеспечить поддержку делопроизводства посредством внедрения компьютерных технологий. Основное назначение документооборота заключается в постановке работы с информацией, которая обрабатывается внутри и вне предприятия. Таким образом, высшей ценностью СЭД является систематизация информационных потоков. В качестве преимущества внедрения систем электронного документооборота на предприятии выделяют окупаемость знаний и/или информации. Переход к ЭД позволит обеспечить следующие организационные цели:

1. Формирование единого информационного пространства.

Создание единого пространства для хранения, обработки и многократного использования информации обеспечивает вовлеченность всех сотрудников организации в процесс коллективной работы. Информационное пространство программы исключают необходимость хранения документов на локальном компьютере. С помощью такой системы руководитель предприятия может отслеживать фактическую деятельность каждого работника.

2. Стандартизация работы с документами.

Стандартизация процессов позволяет обеспечить доступность, управляемость и защищенность информации. Технологии делопроизводства унифицируются и систематизируются, обретая единую форму исполнения. Благодаря стандартизации процессов обработки документов на предприятии создается возможность оповещения об их создании и изменении, а также производится своевременная автоматическая доставка ответственным лицам.

3. Документальное сопровождение бизнес процессов

Внедрение СЭД способствует созданию качественно новой системы управления на основе соблюдения электронных регламентов.

4. Повышение эффективности управления организацией

Цель достигается за счет обеспечения прозрачности процессов на предприятии. Перевод делопроизводства на «электронный режим» и строгий контроль соблюдения сотрудниками своих должностных обязанностей осуществляется на всех уровнях управления. Электронный документооборот обеспечивает эффективность накопления информационных ресурсов компании и доступа к ним персонала.

5. Упрощение процессов поиска и хранения документации

СЭД позволяет сократить циклы документооборота в организации, временные затраты на контроль выполнения функций. Облегчается процесс принятия управленческих решений. Электронное делопроизводство помогает повысить эффективность поиска и хранения данных, обеспечивая полноту, качество и надежность используемой информации. Упрощается работа с архивными данными, ускоряется получение сведений об актуальном состоянии процессов организации, в которых участвует тот или иной электронный документ.

6. Сокращение бумажного документооборота

Снижение доли бумажного документооборота в делопроизводстве компании позволяет экономить материальные и людские ресурсы. Удешевление процесса управления потоками деловой документации позволяет экономить время и средства для исполнения сотрудниками прямых должностных обязанностей, что напрямую позволит повысить производительность труда работников.

7. Обеспечение сохранности информации

Внедрение СЭД и параллельное выстраивание общей культуры работы со служебной документацией позволяют контролировать доступ к информации. Это обеспечивает возможность выявлять случаи несанкционированного использования данных. В условиях хранения больших объемов информации электронное делопроизводство повышает эффективность работы специалистов, отвечающих за ликвидацию утечки информации.

8. Отслеживание взаимоотношений с контрагентами

Электронный документооборот создает отлаженный механизм фиксирования, хранения и отслеживания информации о взаимоотношениях компании с разными категориями контрагентов. В общей базе могут содержаться данные не только о сотрудниках организации, но и корреспонденция, связанная с поставщиками и клиентами.

Перечисленные преимущества внедрения СЭД позволяют рассматривать электронный документооборот не только как технологический, но и как организационный инструмент управления компанией.

ОАО «НМТП» пытается перейти полностью на электронный документооборот, но возникают, в свою очередь, трудности с его установкой, а именно: