Содержание

- Основные цели бережливого производства

- Принципы и инструменты бережливого производства

- Методы, инструменты внедрения бережливого производства

- Область применения инструментов бережливого производства

- Что такое lean-философия?

- Как внедрить lean в своей компании?

- Как lean выглядит на практике?

- Без всякого сопротивления

- Сверхпроводимость и магнетизм

- Классический тупик

- Первые квантовые шаги

- «Бережливое производство»: понятия, принципы, механизмы Текст научной статьи по специальности «Экономика и экономические науки»

- Что собой представляет система бережливого производства

- Насколько эффективно внедрение бережливого производства на предприятии

- Основные принципы и цели бережливого производства

- 8 инструментов бережливого производства

- Что учесть при организации системы бережливого производства на предприятии

- Удачный пример внедрения бережливого производства за пределами Японии

- Примеры внедрения бережливого производства в России

- Лучшие книги о бережливом производстве

Основные цели бережливого производства

Применение концепции позволяет достигнуть несколько целей. Обобщающей же целью внедрения бережливого производства является полномасштабное снижение затрат всех ресурсов, используемых в бизнесе, без ущерба для качества продукции, товара или услуги.

Потери, на выявление которых ориентировано внедрение бережного производства, касаются:

- Перепроизводства, когда производятся никому не нужные продукты либо выпускается слишком много продукции;

- Запасов, когда в производственный процесс поступает избыточное количество материалов, необходимых для изготовления продукта;

- Избыточной обработки – усилия, которое не влияет на итоговую ценность продукта для клиента-потребителя;

- Лишних движений при перемещении работников, инструментов, оборудования, что никак не влияет на улучшение продукции;

- Дефектов, брака продукции, которая проверяется, сортируется, при необходимости утилизируется, либо происходит смена ее сортности, производится ее ремонт, замена;

- Ожидания – затрат по времени, которые связаны с ожиданием работников, материалов, оборудования, информации;

- Транспортировкой – перемещением частей либо материалов внутри производственной организации.

Принципы и инструменты бережливого производства

Любая концепция строится на определенных по своим особенностям принципах. Основными принципами бережливого производства на предприятии является:

- Определение ценности производимого продукта для конечного клиента-потребителя.

- Определение потока создания ценности для выпускаемой продукции.

- Обеспечение непрерывности обновленного производства продукта.

- Стремление делать только то, что нужно конечному потребителю.

- Постоянное совершенствование бизнеса.

Рассмотрим более подробно каждый из вышеперечисленных 5 принципов внедрения бережливого производства.

Принцип №1 позволяет выявить, что ценно в выбранном продукте для конечного потребителя. Нередко на предприятии прилагаются лишние усилия, которые не влияют на ценность продукта. Именно их нужно определить, чтобы добиться желаемого результата от внедряемой системы.

Принцип №2 дает возможность определить потери в ходе производства продукта. Для этого следует описать все действия, предпринимаемые на предприятия, результатом которых является поставка продукта конечному потребителю.

Принцип №3 обеспечивает проведение модернизации действий в производственной цепочке так, чтобы они выполнялись в непрерывном режиме. Между действиями не должно быть временных и других потерь.

В ходе применения принципа №4 получается добиться производства продукта только того вида и в том количестве, которое требуется клиентам-потребителям. Учет потребностей последних обязателен, если поставлена цель организовать бережливое производство на предприятии.

Принцип №5 – очень важный при использовании технологии бережливого производства. Производство будет оставаться бережливым только путем постоянного его совершенствования, сокращения ненужных усилий и затрат.

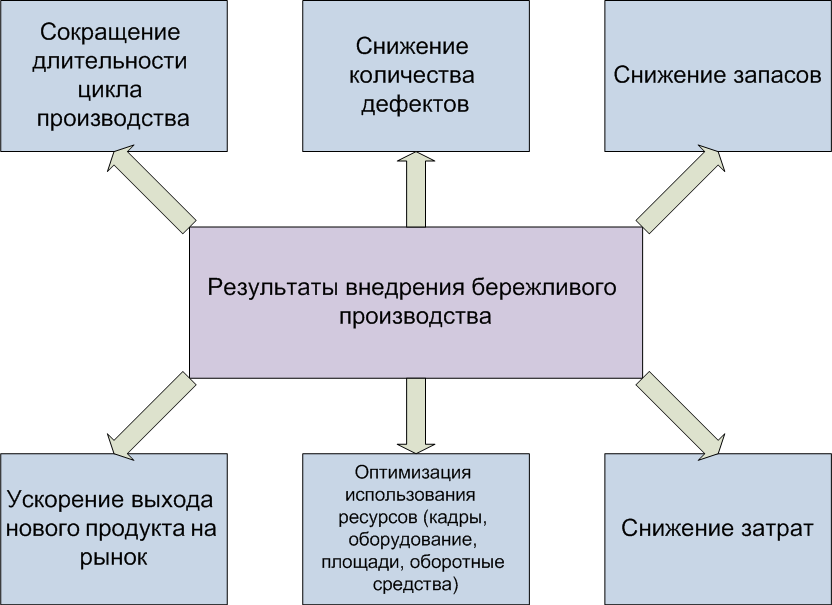

В результате применения всех базовых принципов получится добиться существенного снижения издержек. Итог внедрения даст возможность:

- Предложить потребителю нужный ему продукт;

- Снизить стоимость продукта при необходимости;

- Повысить объемы продаж за счет удовлетворенного в своих потребностях клиента.

Методы, инструменты внедрения бережливого производства

- Картирование потока создания ценности – создаваемая схема графиков с изображением базисных показателей, позволяющая отобразить взаимосвязь всех производственных потоков.

- Вытягивающее поточное производство – детальная схема производственной организации, строящаяся на потребностях каждого последующего этапа.

- Канбан – система регулирования бизнес процессов как внутри предприятия, так и за его пределами, позволяет снизить потери, имеющие отношение к запасам, перепроизводству.

- Кайдзен — инструмент непрерывного совершенствования, заключающийся в постоянном улучшении качества.

- Система 5С — грамотно внедряемая технология создания максимально эффективного рабочего места.

- SMED система — переналадка оборудования, выполняемая в быстром режиме.

- Система TPM или Total Productive Maintenance —общий уход за производственным оборудованием.

- Система JIT или Just-In-Time (т.е. точно вовремя) – управленческий подход к организации производством, основанный на потребительском спросе. Дает возможность изготавливать продукцию в нужном объеме, точно в нужное время.

- Визуализация, которая позволяет видеть состояние производства, предупредить и отладить производственные процессы.

- U-образные ячейки – система расположения использующегося производственного оборудования в форме буквы «U».

Основные методы и инструменты бережливого производства являются практическими элементами для эффективного достижения поставленной цели.

Область применения инструментов бережливого производства

Сегодня методология бережливого производства применяется в различных производственных сферах. Она используется в разных отраслях, на больших и менее крупных предприятиях. Применение метода бережливого производства наблюдается в деятельности компаний, занимающихся:

- Производством

- Оказанием логистических услуг;

- Банкингом и торговлей;

- Созданием и внедрением информационных технологий;

- Строительством;

- Медицинским обслуживанием;

- Добычей нефти, различных полезных ископаемых и пр.

Важно, что бережливое производство на предприятии, занимающемся определенным видом деятельности, подлежит адаптации к конкретным производственным условиям. В этом случае всегда получается добиться повышение уровня эффективности работы, сокращая различного типа потери.

Обратите внимание на программу тренинга Основы бережливого производства

Статьи по теме «Бережливое производство»:

- Бережливое производство

- Инструменты бережливого производства

- Внедрение Бережливого производства

- Что такое Шесть сигм?

- Что такое система 5S?

- Метод «Диаграмма Парето»

- Семь основных инструментов контроля качества

- Экскурсия на бережливое производство. Видео

Рейтинг публикации:

Что такое lean-философия?

Бережливое производство, или lean-менеджмент, — инструмент управления, суть которого заключается в том, чтобы вовремя заметить скрытые потери и искоренить их. Это повышает эффективность команды и существенно сокращает издержки. Поэтому освоить принципы традиционного lean будет полезно любой компании.

Родоначальницей lean-принципов, которые мы знаем сегодня, еще в 1950-х стала Toyota. Ее инженер, а потом и руководитель Тайити Оно, выявил семь видов потерь на производстве. А именно:

![]() Подписывайтесь на канал Rusbase в «Яндекс.Дзен», чтобы ничего не пропустить

Подписывайтесь на канал Rusbase в «Яндекс.Дзен», чтобы ничего не пропустить

-

лишняя транспортировка;

-

избыточные запасы;

-

ненужные перемещения;

-

ожидания и простои;

-

перепроизводство;

-

лишние этапы обработки;

-

брак и переделка.

Если проанализировать все процессы своего бизнеса, можно выявить эти потери. Причина может быть в сотрудниках, оборудовании, распределении материалов и использовании площадей.

В 2000-х годах волна бережливого производства, которая к тому времени давно накрыла Европу и США, наконец докатилась и до России, — считается, что философию lean привез к нам Олег Дерипаска. Позже, увидев его успех, Росатом, Сбербанк и руководители других крупных компаний тоже присмотрелись к этой концепции. Волна пошла дальше, и теперь бережливое производство внедряют все, кто понимает его пользу и кому это по силам.

Важно понимать, что lean — вовсе не философия крупных корпораций и гигантов рынка. Любая небольшая компания или стартап могут провести анализ и улучшить свою эффективность.

Как внедрить lean в своей компании?

Главный вопрос, который вы должны задавать себе каждый день, глядя на тот или иной процесс в компании: «Добавляет ли это ценности моему продукту?». Если действие совершается только потому, что «мы так привыкли», думайте, как его исключить. Эта тактика — ключевой принцип lean-менеджмента.

Если вы решили уменьшить свои издержки и одновременно повысить качество, то есть постепенно внедрять принципы lean, вот инструкция для начала.

-

Объясните сотрудникам, что такое семь видов потерь: как руководителям, так и их подчиненным. Неважно, чем вы занимаетесь — создаете IT-продукты, строите дома, производите мебель, готовите еду или оказываете услуги. Везде есть то ценное, за что покупатели платят. Все остальное — потери.

-

Выделите команде один день в неделю — «банный день» — на усовершенствование работы конкретного участка. Вам понадобится четыре часа в неделю, то есть всего 10% рабочего времени.

-

Выберете отдел, участок или процесс, который считаете самым проблемным.

-

Попросите всех руководителей понаблюдать за этим процессом и отметить самые заметные потери. Потратьте на это первые два часа.

-

Сделайте перерыв и обсудите ваши наблюдения. Самое яркое и очевидное поставьте наверх списка.

-

В оставшиеся два часа обсудите вопросы: 1) в чем причина потерь (ничего в этом мире не бывает просто так); 2) каким может быть решение; 3) что изменится после внедрения этого решения.

-

Если ответов нет — оставьте эти вопросы на следующий «банный день»: наблюдайте, ищите ответы, внедряйте и проверяйте решения; переходите к следующему рабочему центру.

Важно: не пытайтесь вовлечь в «бережливое производство всех и мотивируйте людей через их личный интерес.

Как lean выглядит на практике?

Чтобы дать большее представление о том, как работает lean-менеджмент на деле, приведу несколько кейсов из практики.

Кейс первый

К нам обратилось руководство крупного аэропорта. Они приобрели новые мощные машины для обслуживания перрона, но несмотря на преимущество новой техники общая скорость работ и производительность оказались ниже ожиданий.

Что показали наблюдения?

«Брак» в работе водителей: выяснилось, что одна часть возможностей автоматики новых машин использовалась неправильно, а другая вовсе не была задействована.

Причина?

Водители элементарно не смогли до конца разобраться, как работать с новой автоматикой.

Почему?

Обучение персонала и контроль операционной эффективности в компании были выстроены плохо. Пройдя инструктаж и сдав экзамен, водители быстро забыли важные элементы управления. Мониторинг эффективности не проводился, и поэтому проблема была обнаружена поздно.

Решение

Сначала мы «остановили» проблему: заново обучили персонал работе с автоматикой. Затем перешли к исключению проблем: усовершенствовали мониторинг операционной эффективности и перестроили стандартные методики обучения. В итоге скорость и качество операций возросли, а на некоторых участках даже обнаружился простой, который означал избыток техники.

Кейс второй

Крупный промышленный холдинг закупил новые производственные линии для увеличения эффективности на участке упаковки. Это должно было улучшить выполнимость заказов и увеличить выручку. Специалисты прогнозировали рост выручки на 110%, но по факту получили только 50%.

Что показали наблюдения?

Выяснилось, что операторы тратят время на поиск и ожидание вспомогательных материалов: им не хватает тары, они не успевают за машиной, ошибаются и начинают ее тормозить. Получается, что машины — новые, а скорости — старые.

Причина?

Несмотря на новое оборудование организация рабочих мест и процессов остается старая — нерациональная.

Почему?

Руководство вовремя не позаботилось об этом. Предполагалось, что машины новые, а значит, мощности производства точно должны вырасти. О том, что за машинами стоят люди, никто не подумал.

Решение

В ходе работ мы выявили шесть видов потерь из семи.

-

Сперва рассчитали время выполнения операций для каждого работника «без потерь» и «с потерями» (поняли цену потерь).

-

После этого изменили состав операций между работниками линии. Убрали у одних перепроизводство, у других простой, уменьшили объемы незавершенного производства.

-

Изменили схему расстановки пустой тары, паллет с готовой продукцией, расположения вспомогательных материалов на участке. Исключили все «перекрестные» перемещения, выстроив поток в одном направлении.

-

Рассчитали и уменьшили объемы вспомогательных материалов на участке. С помощью технической службы научили операторов элементам автономного обслуживания линий, уменьшив простои в ожидании наладчика по простым вопросам.

-

Высвободили время инженерно-технической службы для плановых и профилактических работ. Все измененные операции стандартизировали.

-

Визуализировали стандарты, чтобы любой новый работник мог легко и быстро разобраться «как правильно» и как «не правильно» выполнять операцию.

В итоге возникли избыточные мощности. Встал вопрос: а нужны ли были инвестиции в таком размере?

Что мы поняли?

-

Неэффективные операции нивелируют эффект инвестиций, а эффективные операции уменьшают оценку необходимых инвестиций — например, в новое оборудование.

-

Сначала ищите резервы внутреннего роста и только потом оценивайте инвестиции.

-

Когда вы сталкиваетесь с проблемой, идите туда, где она зафиксирована. Наблюдайте за рабочим процессом: собирайте факты, говорите с людьми, ищите потери и логически двигайтесь по «цепочке» причин.

Без всякого сопротивления

Алексей Левин

«Популярная механика» №8, 2011

В этом году исполнилось 100 лет с момента открытия явления сверхпроводимости.

Физиков конца XIX века очень интересовало, как ведет себя электропроводность металлов при сверхнизких температурах. На этот счет существовали разные теории, но применимость их вблизи абсолютного нуля выглядела сомнительной. В декабре 1910 года Камерлинг-Оннес вместе с Корнелисом Дорсманом и Гиллесом Холстом приступили к экспериментам. Первым делом они измерили температурную зависимость сопротивления платиновой проволоки, охлажденной жидким гелием. Оказалось, что оно понижается вместе с температурой, но ниже 4,25 К становится постоянным. Камерлинг-Оннес считал, что химически чистый металл вблизи абсолютного нуля обязан свободно пропускать ток, и объяснял остаточное сопротивление влиянием примесей. В дальнейшем он решил воспользоваться ртутью, которую можно очистить многократной перегонкой в вакууме. Жидкую ртуть при комнатной температуре заливали в тонкие капилляры и охлаждали их в гелиевом криостате, после чего измеряли ее сопротивление. В знаменательный день 8 апреля 1911 года Камерлинг-Оннес всего лишь убедился, что при охлаждении от 4,3 до 3 К сопротивление ртути падает практически до нуля. В повторном эксперименте 11 мая он обнаружил, что ртуть теряет сопротивление при охлаждении до 4,2 К (на самом деле его температурная шкала была не совсем корректна, в действительности чистая ртуть становится сверхпроводником при 4,15 К).

Камерлинг-Оннес понял, что скачкообразное исчезновение электрического сопротивления ртути (или, как минимум, его падение до не поддающихся измерению значений) не имеет теоретического объяснения. Он пришел к выводу, что ртуть перешла в новое состояние, которое он назвал сверхпроводящим (температуру такого перехода сейчас называют критической, Tc).

Позднее под руководством Камерлинг-Оннеса в Лейдене были обнаружены еще четыре сверхпроводника – олово и свинец (1912), таллий (1919) и индий (1923). Но самые интересные открытия его лаборатории состояли не в этом. Еще осенью 1911 года было замечено, что сверхпроводимость ртути разрушается при увеличении плотности тока выше определенного предела, который растет по мере снижения температуры. Дальнейшие эксперименты показали, что при сворачивании сверхпроводящего провода в спираль этот порог снижается в несколько раз. Катушки из оловянной и свинцовой проволоки, сделанные для этих опытов, стали первыми в мире сверхпроводящими магнитами.

Эти результаты позволяли предположить, что сверхпроводимость разрушается магнитным полем (которое при одинаковой силе тока внутри соленоида куда сильнее, нежели в линейном проводнике). Как ни странно, Камерлинг-Оннес не подумал об этой возможности, объясняя исчезновение сверхпроводимости плохим охлаждением катушек. Однако его весьма интересовало влияние внешнего магнитного поля на поведение сверхпроводника. Начав эти исследования в 1914 году, он вскоре убедился, что поле напряженностью всего в несколько сотен эрстед приводит к таким же последствиям, как и нагревание, то есть ликвидирует сверхпроводимость. Хотя Камерлинг-Оннес однозначно сформулировал этот вывод и показал, что пороговое значение магнитного поля (в современной терминологии критическое поле Hc) возрастает с уменьшением температуры подобно пороговому значению плотности тока, он не усмотрел связи между этими явлениями. И только в 1916 году американский физик Фрэнсис Бригг Сильсби высказал гипотезу, что в обоих случаях сверхпроводимость разрушается магнитным полем независимо от его источника.

В 1914 году Камерлинг-Оннес по-новому продемонстрировал возникновение сверхпроводящего тока. При комнатной температуре катушку из свинцовой проволоки охладили в магнитном поле приблизительно до 2 К, после чего отключили поле, создаваемое электромагнитом. В катушке возник индукционный ток, который удерживал своим магнитным полем подвешенную над катушкой намагниченную иглу. Согласно наблюдениям, за те полтора часа, в течение которых катушку держали в криостате, сила тока практически не уменьшилась. Не будь она сверхпроводящей, ток, разумеется, затух бы за ничтожные доли секунды.

Сверхпроводимость и магнетизм

После Камерлинг-Оннеса лабораторию возглавили Виллем Кеезом и Вандер де Хааз. В конце 1920-х они выяснили, что сверхпроводниками становятся не только металлы, но и биметаллические соединения, причем их пороговые магнитные поля могут составлять многие тысячи эрстед, что в десятки раз выше, чем у чистых металлов. Они же доказали, что наложение внешнего магнитного поля понижает критическую температуру.

К тому времени исследованием сверхпроводимости занимались не только в Голландии. Второй комплекс по ожижению гелия запустили в Университете Торонто в 1923 году, третий — спустя два года в криогенной лаборатории Имперского физико-технического центра в берлинском пригороде Шарлоттенбурге. С 1928 по 1930 год там выявили сверхпроводимость тантала, тория и ниобия. А в 1933-м директор лаборатории Вальтер Мейсснер и его ассистент Роберт Оксенфельд нашли у сверхпроводников парадоксальную особенность, которую ныне почитают более фундаментальной, чем способность без помех пропускать электрический ток.

Эффект Мейсснера–Оксенфельда, как и сверхпроводимость, был открыт случайно. В те времена сверхпроводники воспринимали лишь как идеальные проводники с нулевым сопротивлением. В 1925 году Гертруда де Хааз-Лоренц (жена Вандера де Хааза и дочь великого голландского физика Хендрика Лоренца) теоретически вывела, что в подобных материалах электрические токи текут лишь в поверхностном слое толщиной порядка 50 нм (оценка оказалась чрезвычайно точной — к примеру, для свинца этот показатель составляет 40 нм). Через несколько лет сходные результаты получили и немецкие физики. Мейсснер пожелал проверить эту теорию экспериментом. Поскольку внутрь сверхпроводника заглянуть невозможно, он решил изучить магнитные поля, порождаемые сверхпроводящими токами. Здесь его ожидал сюрприз. Оказалось, что сверхпроводники взаимодействуют с магнитным полем совсем не так, как должны взаимодействовать с ним идеальные проводники (см. врезку). Эксперименты Мейсснера и Оксенфельда показали, что внутри сверхпроводника магнитное поле становится нулевым, то есть переход в сверхпроводящее состояние порождает идеальный диамагнетизм (вещества, внутри которых внешнее магнитное поле ослабляется, называют диамагнетиками). Эти результаты выглядели совершенно парадоксальными. Неоднократные повторные эксперименты подтверждали, что слабые магнитные поля не проникают внутрь сплошных сверхпроводников, хотя проходят сквозь кольца и полые цилиндры.

Эффект Мейсснера–Оксенфельда

Как должны вести себя в магнитном поле идеальные проводники? Возьмем металлический образец с простой геометрией (шар или тонкий длинный цилиндр) и поместим его в постоянное однородное магнитное поле при комнатной температуре. Как известно из школьного курса физики, поле проникнет внутрь образца на всю его толщину. Снизим температуру ниже критической, чтобы образец перешел в состояние идеального проводника. Такой переход никоим образом не влияет на магнитное поле, которое по-прежнему пронизывает образец. После отключения поля внутри идеального проводника благодаря появлению индукционных токов сохраняется магнетизм (вспомним правило Ленца), но наружное поле, естественно, изменяется.

Теперь выполним аналогичные операции в обратном порядке: сначала охладим образец, а потом включим магнитное поле. Идеальный проводник полностью вытолкнет магнитные силовые линии и породит на своей поверхности экранирующие индукционные токи. Однако после того как мы поднимем температуру и превратим идеальный проводник в обычный металл, магнитное поле вновь проникнет внутрь образца.

Мейсснер и Оксенфельд в экспериментах с оловянными и свинцовыми цилиндрами обнаружили, что этот прогноз выполняется лишь наполовину. Во второй версии опыта сверхпроводник действительно ведет себя так, как положено идеальному проводнику. Однако первая версия (охлаждение в постоянном магнитном поле) приводит к совершенно неожиданному результату. После перехода в сверхпроводящее состояние образец полностью выталкивает магнитный поток, так что магнитная индукция внутри него оказывается равной нулю. Дело выглядит так, что и в этом случае на поверхности сверхпроводника возникают незатухающие токи, которые экранируют его внутреннюю часть от внешнего магнитного поля. Экспериментаторы обнаружили также, что при последующем отключении поля образец теряет свою намагниченность. Отсюда следует, что токи исчезают, хотя у идеального проводника они должны сохраниться.

Классический тупик

После смерти Оннеса была разработана квантовая теория металлов и сплавов, которая сулила надежду на объяснение сверхпроводимости. Его искали такие физики-теоретики мирового класса, как Вернер Гейзенберг и Вольфганг Паули, Нильс Бор и Ганс Бете, Лев Ландау и Яков Френкель, Невилл Мотт и Хендрик Казимир, и это отнюдь не полный список. Однако сверхпроводимость долгое время оставалась неприступной загадкой. Один из создателей квантовой теории твердого тела Феликс Блох в начале 1930-х годов предсказал, что любая теория сверхпроводимости со временем будет опровергнута. Этот прогноз продержался 20 лет.

В 1932 году голландский теоретик Ральф Крониг предложил модель, в соответствии с которой электроны в сверхпроводнике формируют нечто вроде кристаллической решетки, где свободно скользят одномерные электронные цепочки, переносящие электрический ток. Еще через два года Корнелис Гортер и Хендрик Казимир развили эту идею в теорию. Она утверждает, что вблизи абсолютного нуля в сверхпроводниках почти все электроны проводимости конденсируются в «кристаллическую фазу», но небольшая их часть остается в виде свободного газа. «Кристаллизованные» электроны переносят транспортный ток без сопротивления, а «газовые» по-прежнему рассеиваются на тепловых колебаниях и дефектах кристаллической решетки. При нагревании «газовая» доля возрастает и при критической температуре достигает 100%. Модель Гортера и Казимира базировалась на классических термодинамике и электродинамике, квантовая механика в ней не использовалась. Эту модель даже можно было частично согласовать с результатами экспериментов, но все же выглядела она чрезвычайно искусственной.

Задача теоретиков и в самом деле была непростой. Для разумной интерпретации эффекта Мейсснера–Оксенфельда приходилось признать, что при переходе в сверхпроводящее состояние в постоянном магнитном поле в образце возникают незатухающие поверхностные токи. Но, согласно классическим уравнениям Максвелла, электрический ток индуцируют только изменения магнитного поля. Теория твердого тела утверждала, что это заключение вполне справедливо для электронов проводимости в нормальном металле. Оставалось предположить, что носители тока в сверхпроводниках пребывают в каком-то экзотическом состоянии, для описания которого нужны были новые модели.

Первые квантовые шаги

Первую такую модель в 1934 году разработали Фриц и Хайнц Лондоны, немецкие физики, эмигрировавшие в Англию после прихода к власти Гитлера. Братья Лондоны работали в Кларендоновской лаборатории Оксфордского университета, где к этому времени открылся первый британский криогенный центр с комплексом для ожижения гелия. Они постулировали два уравнения, описывающие связь между сверхпроводящим током, напряженностью электрического поля и магнитной индукцией. Из этих уравнений следовало, что внешнее магнитное поле распространяется внутри сверхпроводника лишь в пределах очень тонкого слоя, который называют лондоновской глубиной проникновения (50–500 нм).

Сверхпроводники I и II рода

Наиболее убедительные результаты в области взаимодействия сверхпроводников и магнитного поля были получены под руководством замечательного экспериментатора Льва Шубникова в криогенной лаборатории Украинского физико-технического института в Харькове, где в 1933 году был установлен ожижитель гелия. Шубников обнаружил, что, в отличие от чистых металлов, сверхпроводящие сплавы обладают не одним, а двумя критическими магнитными полями — нижним и верхним (сейчас их обозначают как Hc1 и Hc2). Внешние магнитные поля, меньшие, чем Hc1, вообще не проникают в толщу сплава, и поэтому он ведет себя как чистый сверхпроводящий металл. При дальнейшем повышении напряженности внешнее поле начинает проникать внутрь образца, однако его электрическое сопротивление остается нулевым. Когда поле становится равным Hc2, сплав перестает быть сверхпроводящим. В интервале внешних полей от нижнего критического до верхнего критического такой сверхпроводник находится в промежуточном состоянии, в котором эффект Мейсснера–Оксенфельда уже не работает. Подобным образом ведут себя и два чистых металла, ванадий и ниобий. Объяснить это удалось лишь спустя 20 лет. Такие сверхпроводники сейчас называют сверхпроводниками II рода, а чистые металлы (и некоторые сплавы), которые полностью подчиняются эффекту Мейсснера, относят к сверхпроводникам I рода.

Теория Лондонов стала вершиной понимания природы сверхпроводимости, достигнутой в первой половине XX века. Она хорошо описывает поведение сверхпроводника во внешнем магнитном поле, сильно уступающем по величине Hc (или Hc1). Уравнения Лондонов еще не содержат постоянной Планка и посему формально не связаны с квантовой физикой. Но в 1935 году Фриц Лондон пришел к выводу, что электроны в сверхпроводниках находятся в стационарных квантовых состояниях, до некоторой степени аналогичных состояниям электронов на внутриатомных орбитах. Он первым в мире увидел в сверхпроводимости чисто квантовое явление макроскопического масштаба, что для того времени было революционной идеей. В 1948 году он показал, что магнитный поток квантуется, то есть проникает внутрь сверхпроводящего кольца лишь конечными порциями, всегда равными целому числу элементарных квантов магнитного потока. Эксперименты подтвердили квантование магнитного потока лишь в 1961 году.

Вторая мировая война почти полностью прервала исследования сверхпроводимости. Кое-что делали и тогда — так, в 1941 году в Германии выявили сверхпроводимость нитрида ниобия с рекордно высокой по тому времени температурой 15 К. Но подлинный прорыв в этой области произошел в 1960-х, когда были выявлены вещества, которые становятся сверхпроводниками при значительно более высоких температурах. Но об этом, а также о высокотемпературных сверхпроводниках читайте в одном из следующих номеров «ПМ».

«Бережливое производство»: понятия, принципы, механизмы Текст научной статьи по специальности «Экономика и экономические науки»

Ю.П. Клочков

«Бережливое производство»: понятия, принципы, механизмы

Необходимость разработки и реализации проектов в сфере «бережливого производства» связана с необходимостью обеспечения высокой конкурентоспособности современного предприятия, усиления глобальной конкуренции на традиционных рынках сбыта. С этой целью имеет смысл обратиться к мировому опыта в сфере бережливого производства. Именно благодаря последовательному осуществлению идей Деминга, Джурана и Каори Ишикавы и других гуру, Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

Деминг, являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950 году получил приглашение от японского союза ученых и инженеров принять участие в программе восстановления японской промышленности. Там Деминг и предложил программу менеджмента качества, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности. Кросби в 1964 году предложил программу «0 дефектов». Фейгенбаум разработал принципы тотального управления качеством и параллельного (одновременного) инжиниринга. Ишикава придумал «круг качества», предложил диаграммы «причины — следствие» (диаграмма Ишикавы), разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. Джуран разработал принцип «триад качества». Месинг предложил «справочник по качеству» как основной документ системы обеспечения качества предприятия .

Т. Конти анализирует наиболее известные модели качества: от модели ИСО, на которой базируется сертификация, до модели всеобщего управления на основе качества (TQM) и приводит примеры их практического использования .Г.Тагути развил идеи математической статистики, относящиеся, в частности, к статистическим методам планирования эксперимента и контроля качества. Методы Тагути (сам Тагути называет свою концепцию «инжиниринг качества») представляют собой один из принципиально новых подходов к решению вопросов качества. Главное в его философии — это повышение качества с одновременным снижением расходов. Экономический фактор (стоимость) и качество анализируются совместно. Оба фактора связаны общей характеристикой, называемой функцией потерь. Методология Тагути опирается на признание фактора неравноценности значений показателя внутри допуска. Функция потерь качества является параболой с вершиной (потери равны нулю) в точке наилучшего значения (номинала), при удалении от номинала потери возрастают и на границе поля достигают своего максимального значения — потери от замены изделия. При анализе рассматриваются потери как со стороны потребителя, так и со стороны производителя. Методы Тагути позволяют проектировать изделия и процессы, нечувствительные к влиянию так называемых «шумов», т. е. переменных факторов, вызывающих разброс значений параметров, которые трудно, невозможно или дорого изменить. С экономической точки зрения любые, даже самые малые «шумы» уменьшают прибыль, поскольку при этом растут производственные издержки и затраты на гарантийное обслуживание.

Именно благодаря вышеперечисленным авторам сложился менеджмент качества в его современном понимании. Противоречие между повышением качества и ростом эффективности производства было преодолено — применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство.

Сравнение концепций великих гуру качества приведено в таблице 1, что позволяет сопоставить концепции в области качества и бережливого производства.

Таблица 1

Концепции в области качества и бережливого производства (часть 1)

Ключевые факторы Эдвард Деминг Джозеф Джуран Филипп Кросби Арманд Фейгенбаум Генити Тагути Каору Исикава

Общие факторы

Формулировка качества Качество — удовлетворение требований потребителя не только для соответствия его ожиданиям, но и для предвидения направления их будущих изменении Качество — соответствие назначению или применению Качество — соответствие требованиям Качество — тотальное соответствие характеристик продукции или услуги, включающих маркетинг, разработку, производство и обслуживание, в результате чего использование продукции Качество — потери, ощущаемые обществом и связанные с несвоевреме нной поставкой и неэффективн ым использован ием продукции Качество — это деятельность по разработке, проектированию, производству и обслуживанию продукции, являющаяся наиболее экономичной и полезной и точно соответствующа я требованиям потребителя

Направленность качества Качество определяется потребителем Качество определяется потребителем Качество определяется поставщиком Качество определяется потребителем Качество определяется поставщико м Качество определяется ценностью

Основная сущность Основное внимание процессам Основное внимание — персоналу Соответствие требованиям / деятельности Основное внимание процессу Снижение вариации производств енных процессов Индивидуальное качество

Внешняя направленность

На удовлетворение требований потребителя Восхищение, восторг у потребителя; предвидение нужд потребителя Интегральная оценка качества Продукция, изготовленная в соответствии с требованиями потребителя Потребитель в конечном счете определяет качество Составная часть требований потребителя и общества в целом Существенная роль для определения качества и оценки менеджмента

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

На взаимодействие продавца / покупателя Интегрированное объединение; требование к качеству продавца Идея многочисленных поставщиков и потребителей, работающих без понукания Не относится Тесное взаимодействие для обеспечения качества

Таблица 2

Концепции в области качества и бережливого производства (часть 2)

Ключевые факторы Эдвард Деминг Джозеф Джуран Филипп Кросби Арманд Фейгенбаум Генити Тагути Каору Исикава

Организующая роль

Роль высшего менеджмента Руководство производственной деятельностью и продвижение качества Образовательная, поддерживающая роль, исключающая пустые призывы и лозунги Осмысление и анализ затрат на качество; продвижение принципа «ноль дефектов» Для продвижения TQC; роль проектировщика программ качества (Q programme) Создание этики непрерывног о улучшения Создание на основе качества фундамента всей деятельности компании и всех ее функций

Культура организации Качество как культура организации; общая потребность в ломке «барьеров» Интегрированная с общей производственной деятельностью организации Качество как организационна я культура Формирование «духа бескомпромиссно го качества» (quality mindedness) Непрерывно е улучшение качества Непрерывное улучшение — «обучающаяся организация» (learning organization)

Средства и техника

Затраты на качество (оцененные) Снижение общих затрат Цель — достижение оптимального по затратам качества Важная роль для мотивации менеджеров Составной элемент TQC Жизненно необходимы Улучшение качества снижает общие затраты компании

Статистические Стати стическо е Некоторые методы Особо не Необходимый и Методы Стати стическо е

Ключевые факторы Эдвард Деминг Джозеф Джуран Филипп Кросби Арманд Фейгенбаум Генити Тагути Каору Исикава

методы управление процессами (SPC) обязательны для применения; интегрированной системы нет оговариваются, однако могут применяться для оценки результатов измерений полезный инструмент, но как часть общей TQC-программы Тагути для управления процессами управление процессами (SPC)

Роль процедур проверки Устранение массовой проверки как инструмента для выявления дефектов; обеспечение показателей встроенного качества Оценка, проводимая отделами контроля (инспекции) Особо не оговаривается Повышение роли и распространение до проверки планов по Всеобщему качеству Использован ие непрерывны х измерений, за счет чего эффективная ответственно сть персонала за результаты Проверке отводится оперативная роль, она жизненно необходима в производственно й сфере

Направление изменений

Скорость Косвенный Постепенное Постепенные Постепенные Постепенные Постепенные

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

изменений показатель — внедрение 14 пунктов изменение изменения изменения изменения изменения

Сущность изменений Философия непрерывного улучшения Шаг за шагом, использование в первую очередь для крупных проектов Объективная многошаговая последовательно сть за счет взаимозависимы х заказов Шаг за шагом, начиная с выбранных областей деятельности Непрерывно е улучшение в приемлемых уровнях вариации Непрерывные улучшения

В отличие от вышеперечисленных концепций качества TPS, LEAN и бережливое производство, что суть одно и то же, понимают качество не как обособленную систему, а как составную часть цельной производственной системы предприятия. Методики и инструменты, разработанные учеными для улучшения качества, в бережливом производстве адаптируются и эффективно применяются для улучшения остальных параметров процесса: тех.безопасность, время цикла, затраты на процесс, моральный климат для персонала. Поэтому основоположник производственной системы компании «Тайота» Тайти Оно, формулируя виды потерь, которые в итоге снижают операционную эффективность предприятия, поставил потери от выпуска браковкой продукции в один ряд с еще шестью видами потерь: перепроизводство, излишние запасы, транспортировка, ожидания (простои), излишняя обработка, ненужные перемещения.

Сравнение концепций бережливого производства в зависимости от места происхождения и применения приведено в таблице 3.

Таблица 3

Концепции в области качества в зависимости от места происхождения и применения

Страна Япония США Россия

Подход Toyota Production System LEAN Production Бережливое производство

Описание подхода Система ведения бизнеса, которая начала формироваться в 1945 году с приходом в компанию «Тойота» Тайти Оно. Основной упор делается на формирование философии постоянных, Lean Production (в переводе с английского Lean — бережливый, экономный, хорошо отлаженный, рациональный). Так американские менеджеры называли систему принципов и В Российской практике систему «Lean» стали называть «Бережливым производством», которое в несколько видоизмененном и адаптированном виде представляет собой TPS с упором на

непрерывных инструментов, инструменты и методы.

улучшений. использующихся в

«Тойота»

Под «Бережливым производством» нами понимается система управления, включающая следующие подсистемы:

подсистема «Стратегическое управление» (концентрация на нуждах заказчика, управление по ключевым показателям эффективности, развертывание стратегических целей);

подсистема «Процессы» (выявление и снижение потерь, организация непрерывного потока изделий, структурированное решение проблем);

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

подсистема «Персонал» (постоянное совершенствование: кайзен и

рационализаторство, командная работа, открытый обмен информацией),

что в совокупности позволяет предприятию обеспечить инновационный базис управления, направленный на повышение производительности труда и конкурентоспособности продукции.

Рис. 1. Сущность бережливого производства

На большинстве российских предприятиях «бережливое производство» имеет ряд особенностей.

Во-первых, российские предприятия нацелены на быстрый результат от внедрения инструментов бережливого производства, которые бы не изменяли кардинально ситуацию на предприятии и не требовали бы изменений на уровне высшего руководства предприятий.

Во-вторых, предприятия готовы вкладывать значительные ресурсы в технологии и оборудование, которые, по мнению руководителей, позволяют совершить значительный рывок, тогда как постоянное и постепенное совершенствование является длительным процессом с неясным экономическим эффектом.

В-третьих, российские промышленные предприятия берутся за инструменты «бережливого производства» и недооценивают важность философии «бережливого производства», тогда как в основе успехов Toyota лежит именно философия бережливого

производства, которая предполагает глубокую и всестороннюю культурную трансформацию (философия долгосрочной перспективы, правильный процесс дает правильные результаты, увеличение ценности организации путем развития сотрудников и партнеров, постоянное решение фундаментальных проблем стимулирует непрерывное обучение организации). Если «бережливого производства» начинается использование простых инструментов с быстрым результатом и философии, проводниками которой являются руководители, то у персонала компании появляется убежденность в эффективности «бережливого производства», затем меняется мышление и культура, что позволяет приступать к внедрению более сложных инструментов, и цикл повторяется (рис. 2).

о

Инструменты

Применение новых инструментов системы «Бережливое производство».

Культура Убежденность

Превращение новых Подтверждение

стандартов и целевых Философия работоспособности и

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

показателей работы в ( «бережливого I эффективности нового

повседневную норму. \ производства инструмента на практике.

Готовность дальнейшим

улучшениям

Мышление

Изменение (ужесточение) стандартов. целевых показателей и представления о том, каким должен быть рабочий процесс.

с

—О

Рис. 2. Цикл бережливого производства на предприятии

Следует выделить принципы внедрения бережливого производства на российских предприятия, при наличии которых можно констатировать, что на предприятии внедряется бережливое производство:

1. Внедрение инструментов бережливого производства будет результативным только тогда, когда работу возглавят топ-менеджеры, для чего необходимо изменить структуру управления предприятием.

2. В процесс совершенствования управления предприятием и внедрения бережливого производства необходимо вовлекать всех сотрудников организации.

3. Для внедрения бережливого производства необходимо воспитывать лидеров и готовить специалистов по внедрению принципов бережливого производства.

4. Начинать необходимо с пилотных проектов, чтобы показать сотрудникам организации результативности инструментов бережливого производства и использовать принцип «иди и смотри».

5. Ключевым звеном «бережливого производства» является стандартизация, закрепления достигнутого, без которого не будет развития, и возврат на исходную позицию станет неизбежным.

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Использование этих принципов позволит сделать процесс управления внедрением бережливого производства на промышленном предприятии более управляемым,

активировать персонал, обеспечить эффективное управление ресурсами и повысить конкурентоспособность продукции.

В условиях практического внедрения «бережливого производства» особую значимость приобретают вопросы оценки фактического состояния и дальнейшие перспективы использования инструментов «бережливого производства». Поскольку, во -первых, может появиться иллюзия, что на предприятии многое уже сделано, и можно снизить активность по внедрению инструментов и методов бережливого производства, и, во -вторых, каждый следующий шаг по снижению потерь и повышению эффективности предприятия будет требовать более значительных усилий. В связи с этим возникает необходимость в разработке модели, которая бы демонстрировала дальнейшие резервы внедрения инструментов и методов «бережливого производства».

Примерная модель управления внедрением системы «Бережливого производства» на предприятии представлена на рис. 3. Данная модель включает в себя учет базовых факторов внедрения «бережливого» на предприятии. Центральный блок модели — философия «бережливого производства», которая находит свое воплощение в стратегическом управлении предприятии, в управлении персоналом, в работе с партнерами и активизации процессов внедрения «бережливого производства» на предприятиях — партнерах, постоянное обучение и совершенствование.

Рис. 3. Модель управления внедрением системы «Бережливое производство»

Ключевой особенностью модели является блок оценки эффективности и разработки новых целей, что полностью соответствует философии «бережливого производства» и нацелено на постоянное совершенствование. Модель включает экспертную оценку эффективности внедрения системы «Бережливое производство», представленную в таблице

Таблица 4

Оценка эффективности внедрения системы «Бережливое производство»

Оцениваемые показатели Удельный вес оценок экспертов, % Ср. балл

1 2 3 4 5 6 7 8 9 10

Подсистема «стратегическое управления» Наличие стратегического управления 9 36 27 9 9 10 4,8

Наличие философии БП 10 — — 18 9 18 45 — — — 5,5

Декларация и принципы БП — — — 9 — 9 18 45 — 19 7,6

Вовлеченность высшего руководства, реализация личных проектов 18 9 18 36 10 9 5,7

КР1 — ключевые показатели эффективности 9 10 9 36 18 18 4,0

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Изучение требований потребителей 9 18 9 36 18 — 10 — — — 3,7

Оценка удовлетворенности потребителей 9 18 19 18 18 9 9 3,8

подсистема «персонал» Обучение сотрудников — — 9 9 18 9 10 27 9 9 6,7

Сплоченность сотрудников 18 9 9 10 9 18 18 — 9 — 4,6

Наличие и качество кайдзен-предложений — — — — 9 27 18 37 9 — 7,1

Воспитание лидеров, исповедующих философию БП 18 9 45 19 9 5,3

Создание самообучающейся организации 27 18 19 9 9 9 4,0

Подсистема «процессы» Наличие 5С — 9 — 9 9 18 27 28 — — 6,2

Использование системы вытягивания 27 9 28 9 18 — 9 — — — 3,2

Равномерное распределение работ 9 10 9 — 42 9 — — — — 4,2

Использование визуального контроля — 9 27 — 36 9 10 9 — — 4,7

Снижение потерь 9 — 9 — 27 36 9 10 — — 5,3

Повышение качества продукции 9 — 9 9 18 27 18 — — 10 5,5

Повышение качества обслуживания 18 — 9 18 — 36 9 10 — — 4,7

Работа с поставщиками по БП 9 — 45 27 9 — — 10 — — 3,7

iНе можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

Работа с дилерами по БП — 18 27 28 18 — — 9 — — 3,9

Экспертная оценка эффективности внедрения системы «Бережливое производство» на

ОАО «КАМАЗ» и на предприятиях машиностроения Российской Федерации представлена на рис. 4.

Рис. 4. Модель управления внедрением системы «Бережливое производство»

Для повышения эффективности управления внедрением системы «Бережливое производство» необходимо грамотное использование инструментов бережливого производства. Инструменты бережливого производства — это простые решения, позволяющие увидеть возможности для улучшений, существенно сократить потери, постоянно совершенствовать весь спектр бизнес-процессов, повысить прозрачность и управляемость организации, использовать потенциал каждого сотрудника компании, повысить конкурентоспособность, получить существенный экономический эффект, не неся при этом крупных финансовых затрат. Инструменты можно условно разделить на три основные группы, приведенные в таблице 5.

Таблица 5

Инструменты внедрения системы «Бережливое производство»

Инструменты анализа и выявления потерь: Инструменты улучшения: Инструменты управления и вовлечения:

Картирование потоков создания ценности. Контрольный список «5 почему». Контрольный список «4М». Контрольный список «5W-1Н». «Диаграмма Ишикава». «Диаграмма Парето». «Диаграмма загрузки персонала». 5С — организация рабочего места. ТРМ — всеобщее обслуживание оборудования. БМЕБ — быстрая переналадка. Канбан — вытягивающее производство. Стандартизация и визуализация. Встроенное качество. Хосин Канри. Предложения на улучшения. Эталонные участки.

Каждый из инструментов решает какую-то определенную часть проблем, и только их совместное применение позволит решить проблему полностью, или минимизировать её до приемлемых величин.

Таким образом, внедрение инструментов и методов системы «Бережливое производство» на предприятии позволяет сделать процесс управления более эффективным, обеспечить эффективное управление ресурсами и повысить конкурентоспособность продукции.

Список литературы:

1.Фейгенбаум А. Контроль качества продукции. Издательство: Экономика. 1986. — 471с.

2.Конти Т. «Качество. Упущенная возможность?». Издательство: Стандарты и качество. 2007., 216с.

На днях столкнулся с очень уникальной системой подачи предложений. Предприятие поддерживает такую систему, у которой цикл обработки предложений намного превышает порог нежизнеспособности (не более двух недель должно проходить от подачи предложения до обратной связи «изобретателю» о том, принято оно в реализацию или нет), и при этом подразделениям выдается план на экономический эффект от предложений.

Т.е. вот именно так. Планы по системе подачи предложений обычно указывают в количестве поданных, или (что лучше) реализованных предложений. И многие именно так и отчитываются. Например, на прошедшей в Ижевске конференции по мотивации Владимир Федорович Арженцов, зам. председателя комитета развития ПС КАМАЗ, сообщил, что в 2014 году завод собрал 274 тысячи предложений. Но когда тебе дают план в штуках, тогда хотя бы понятно, что нужно делать. А если это план в деньгах?

Если система подачи предложений сразу настраивается на получение экономического эффекта (в любом виде — дополнительной прибыли, снижения издержек и т.д.), то очень велики шансы, что такая система либо быстро «сдохнет», либо ее напичкают предложениями-пустышками, для которых можно придумать экономический эффект, но никто, на самом деле, не будет его пытаться получить, либо, на крайний случай, этот эффект сымитируют.

Означает ли это, что от действия системы подачи предложений в целом предприятие не может получить экономическую выгоду? Нет, не означает, как раз наоборот — следует ожидать такого экономического результата. По моему опыту, в среднем на 100 банальных предложений, которые нельзя пересчитать в прибыль или сокращение издержек, приходится одно с хорошим (более миллиона рублей) экономическим эффектом. И это одно предложение легко покрывает расходы на анализ и обработку всех остальных предложений.

Но, к сожалению, нельзя убрать 100 «пустых» предложений и сразу получить одно предложение с экономическим эффектом — без «предложений-пустышек», тех, которые касаются малозначительных улучшений, а часто — просто удобств в работе, без них нельзя получить и ценное с точки зрения бухгалтерии предложение.

Тем, кто выстраивает системы предложений, стоит обратить внимание на то, зачем создают кружки качества и работают над кайдзен-предложениями в Японии. На Toyota (и на ее поставщиках тоже, наверняка) система кайдзен-предложений используется в первую очередь для обучения сотрудников и для выявления будущих лидеров. С помощью работы над предложениями их учат анализировать проблемы, находить корневые причины различных ситуаций, решать проблемы, брать на себя ответственность в реализации. Фактически, лидером команды или лидером группы нельзя стать, если ты не подал и не реализовал некоторое количество предложений.

Зачем японцам такие сложности? Анализируя и решая проблемы с помощью кайдзен-предложений и участвуя в этой системе сотрудники компании обучаются находить и устранять причины проблем. Справляясь с проблемами сотрудники становятся более компетентными, а значит более ценными для компании. Применяя на работе не только руки, но и головы, сотрудники открывают для себя новый смысл в своей работе. Компания выявляет среди своих сотрудников наиболее активных и талантливых, продвигая их на лидерские должности. А решенные проблемы складываются для компании в дополнительную прибыль.

Эффект в масштабе компании, в итоге, такой же, если на него смотреть глазами бухгалтера: денег становится больше. Если смотреть глазами опытного руководителя, то эффект такого подхода значительно выше: подчиненные перестают изображать из себя зомби, начинают думать и вкладывать в работу свои скрытые умения, и, если хотите, даже душу.

Но если убрать все эти неизмеримые банальности про культуру производства и отношение персонала к своей работе и сконцентрироваться только на экономическом эффекте, установив план по экономическому эффекту от реализованных предложений, то вряд ли удастся долго получать дополнительный эффект: все очевидные идеи будут быстро брошены в топку экономического эффекта, а затем настанет зловещая тишина, потому что еще ни один пришедший на предприятие за зарплатой (хотя бы не за мозгами) зомби не подал предложение по совершенствованию бизнес-процессов с экономическим эффектом. Останется только клацание челюстей и немой вопрос в глазах: «скажи нам конкретно, что сделать, какие предложения написать, чтобы выполнить этот план по экономическому эффекту?»

Вот такая вот мрачная и постапокалиптическая логика.

Оригинал иллюстрации взят .

Кому это может быть интересно

Узнать, кто эти люди…

Что собой представляет система бережливого производства

Бережливое производство (в английском есть два обозначения: «lean manufacturing» и «lean production») представляет собой особую концепцию управления компанией, при которой уровень работы повышается за счет снижения потерь. Отметим, потерями считают все, что негативно сказывается на эффективности производства. В число их основных видов входят:

- движения (неоправданные действия оборудования, операторов, провоцирующие увеличение затрачиваемого времени и стоимости товара);

- транспортировка (бесполезные перемещения, вызывающие задержки, повреждения, пр.);

- технология (недочеты в технологии, из-за которых продукт не может отвечать всем требованиям целевой аудитории);

- избыточное производство (оставшаяся непроданной продукция, за учет, хранение которой тоже нужно платить);

- ожидание (неготовая продукция в очереди на обработку, что также повышает итоговую стоимость);

- дефекты (повреждения, которые становятся причиной для дополнительных расходов);

- запасы (избыточный объем готового товара).

Применение бережливого производства допустимо как в процессе проектирования, так и при управлении проектами, во время изготовления товаров и даже при сбыте продукции.

Система бережного производства появилась в 1980 – 1990 годах благодаря японским инженерам Тайити Оно и Сигео Синго (на самом деле, первые упоминания подобного подхода встречались уже в середине XX века, но только к концу столетия оформилась единая система). Инженеры стремились избавиться от действий, не добавляющих ценности продукту, в течение всего его жизненного цикла. Речь идет не просто о технологии, это целая управленческая концепция, максимально ориентированная на рынок. Ее обязательным условием является заинтересованность в процессе всего персонала компании.

Практика использования (даже отдельных составляющих) показала, насколько бережливое производство эффективно и перспективно, поэтому сегодня данный подход нашел применение в самых разных сферах. Изначально он существовал лишь на заводах «Тойота», «Хонда», пр., потому и название было «Toyota Production System». На данный момент его легко встретить и в других сферах, таких как:

- медицина;

- торговля;

- логистика;

- банковские услуги;

- образование;

- нефтедобыча;

- строительство;

- информационные технологии.

Вне зависимости от сферы применения, бережливое производство дает возможность добиться большей продуктивности работы при меньших потерях. Однако стоит отметить, что данная система должна быть адаптирована к условиям определенной компании.

Предприятия, чья работа базируется на концепции бережливого производства, тоже называют «бережливыми». От всех остальных их отличает ряд характеристик:

- Работники считаются основным фактором для нормального производственного процесса. Именно кадрам отводится роль созидательной силы, тогда как техника – это только способ решения задачи. Считается, что даже самые хорошие технологии, планы и теории лишены возможности привести фирму к успеху. На это способны лишь люди, обладающие творческим и интеллектуальным потенциалом.

- Производственные системы нацелены на исключение максимальной доли потерь, постоянное совершенствование. В эти процессы на ежедневном уровне включен каждый член команды: от простого рабочего до высшего менеджмента.

- При принятии любых решений руководство учитывает перспективы дальнейшего развития, а не текущие материальные интересы. Менеджеры не занимаются не приносящим пользы администрированием-командованием, запрещены чрезмерно жесткий контроль, оценка сотрудников при помощи большого количества показателей.

Первичная задача менеджмента – организовывать процесс работы, вовремя обнаруживать, решать и предупреждать проблемы. Отметим, что в любом специалисте особенно ценятся способности к обнаружению трудностей и выходу из них.

Внедрение системы бережливого производства невозможно без представления ее базовых принципов и обладания навыками работы с используемыми здесь инструментами. В первую очередь поговорим о принципах.

Читайте также: Очевидные последствия повышения ставки НДС на финансы предприятия

Насколько эффективно внедрение бережливого производства на предприятии

Работа с использованием методов «Lean» может дать серьезные эффекты:

- увеличение производительности в 3–10 раз;

- снижение простоев в 5–20 раз;

- сокращение производственного цикла в 10–100 раз;

- сокращение объемов, хранимых на складах, в 2–5 раз;

- сокращение брака в 5–50 раз;

- более быстрый выпуск новинок в 2–5 раз.

Лучшие примеры зарубежной и отечественной практики использования технологии бережливого производства показывают следующие результаты в разных отраслях:

- Электронная промышленность: уменьшение количества этапов производства с 31 до 9, ускорение изготовления продукта с 9 до 1 дня, освобождение четверти производственных площадей, экономия за полгода 2 миллионов долларов.

- Авиапром: выполнение заказа за 16 недель вместо 16 месяцев.

- Автопром: рост качества на 40 %.

- Цветная металлургия: повышение производительности на 35 %.

- Капительный ремонт крупнотоннажных судов: освобождение четверти производственных площадей, более быстрое осуществление одной из основных операций – за 2 часа вместо 12, экономия 400 тысяч долларов за 15 дней.

- Сборка автомобильных узлов: освобождение 20 % производственных площадей, отказ от строительства нового здания, экономия 2,5 миллиона долларов за неделю.

- Фармацевтическая промышленность: сокращение отходов с 6 % до 1,2 %, снижение потребления электроэнергии на 56 %, экономия 200 тысяч долларов каждый год.

- Изготовление потребительских товаров: увеличение производительности на 55 %, сокращение производственного цикла на 25 %, уменьшение объема запасов на 35 %, экономия около 135 тысяч долларов за неделю.

Российский рынок остро ощущает на себе нехватку специалистов с опытом проведения оптимизации при помощи технологии бережливого производства. Дело в том, что с позиции «Lean», оптимизация должна проходить силами всех членов команды. Такой масштабный подход влечет за собой основную сложность – специалист должен обладать навыками педагога, руководителя, прогнозиста и аналитика.

Читайте также: Оптимизация управления затратами

Основные принципы и цели бережливого производства

Концепция бережливого производства делит деятельность на предприятии на два типа: операции и процессы, добавляющие товару ценность для потенциального клиента, и операции и процессы, не добавляющие таковой. Все, что входит во вторую группу, относится к потерям, а значит, должно быть устранено.

Назовем ключевые цели бережливого производства:

- сокращение любых затрат, в том числе трудовых;

- снижение сроков изготовления товара;

- уменьшение производственных и складских площадей;

- гарантия поставки заказа клиенту;

- максимальное качество при определенной стоимости/минимальная стоимость при определенном качестве.

Как мы уже говорили, не получится внедрить бережливое производство, не понимая принципы этой системы. Они могут показаться достаточно простыми, однако организации придется потратить немало усилий для их реализации.

Вот базовые принципы данной системы:

- Выясните, чем ценен продукт с точки зрения его конечного потребителя. Дело в том, что компания может производить множество манипуляций, не несущих ценности для клиента. Только зная, чего хочет потребитель, вы поймете, какие из ваших процессов несут для него ценность, а какие в этом смысле бесполезны.

- Выделите в цепочке работ необходимые действия и откажитесь от тех, которые относятся к потерям. Для этого вам нужно детально описать все, начиная с этапа получения заказа и заканчивая поставкой товара клиенту. Так вы определите спектр возможностей для оптимизации работы.

- Измените последовательность действий в цепочке изготовления продукта – в идеале должен быть поток работ. Между операциями не может оставаться времени ожидания, простоев и прочих потерь. Вероятно, вам придется перепроектировать процессы и начать использовать новые технологии. Помните: допустимы лишь те действия, которые увеличивают ценность продукта.

- Делайте то, что нужно конечному потребителю, то есть выпускайте ту продукцию и такие ее объемы, которые действительно требуются вашим клиентам.

- Стремитесь к совершенству, непрерывно отказываясь от бесполезных действий. Невозможна разовая работа по системе бережливого производства – если вы решили внедрять этот принцип, вам придется постоянно улучшать процессы в своей компании.

Читайте также: Методы бережливого производства

8 инструментов бережливого производства

- Создание карты потока формирования ценности, иными словами, понятной графической схемы, отражающей материальные и информационные процессы, необходимые, чтобы клиент получил нужный ему продукт.

Благодаря карте для вас станут очевидны слабые места потока, вы сможете проанализировать ситуацию, а значит, определить текущие проблемы. Это могут быть побочные расходы, неэффективные процессы, пр. Далее вы должны сформировать план улучшений.

- Вытягивающее поточное производство («pull production»). Объем продукции, выпускаемой на одном этапе, должен зависеть от потребностей следующих этапов, то есть от заинтересованности клиентов в данном предложении.

- Канбан – оповещение персонала о необходимости приступить к изготовлению товара или изъять его некоторый объем. Этот инструмент позволяет планировать этапы изготовления и сбыта: от прогнозирования спроса до распределения нагрузки на производственные мощности. При оптимизации по методике «Канбан» бережливое производство требует следования таким принципам: не выпускать ненужный товар; не приступать к работе заблаговременно; изготавливать продукт лишь при насущной потребности в нем.

- Кайдзен – постоянное улучшение потока создания ценности, целью которого являются увеличение ценности, сокращение расходов. Если говорить проще, «Кайдзен» в бережливом производстве – это поощрение инициативы сотрудников.

- 5S – методика создания идеального рабочего места и оптимизации труда, включающая пять элементов:

Нормой считается поток в одну товарную единицу: если отсутствует запрос на товар от потребителя (конечного или внутреннего, относящегося к компании), поставщик ничего не изготавливает. То есть в такой цепи действия каждого вышестоящего звена связаны с действиями нижестоящего – клиент «вытягивает» товар с предыдущих ступеней производства.

- сэйри (сортировка): выбор из общей массы только нужных предметов, отказ ненужных;

- сэйтон (наведение порядка): расположение инструментов таким образом, чтобы их было легко найти и использовать;

- сэйсо (сохранение чистоты): уборка рабочего места, забота о гигиене и опрятности;

- сэйкэцу (стандартизация): требуется для выполнения всех норм инструмента 5S бережливого производства;

- сицукэ (формирование привычки): приучение самого себя к четкому выполнению технологий, стандартов и правил.

- SMED («смена штампа за одну минуту») – система быстрой перенастройки оборудования, при которой действует одно правило: на замену или перенастройку инструмента должно уходить всего несколько минут, а лучше секунд.

Выполнить это требование можно, если:

- разделить все операции наладки на внешние и внутренние;

- внутренние перевести во внешние;

- заменить крепеж на функциональные зажимы;

- применять дополнительные приспособления.

- TPM, или Total Productive Maintenance – методика эффективного обслуживания техники с привлечением всего коллектива. За счет профилактического ремонта и поддержки оборудования в рабочем состоянии достигается его максимально продуктивное, бережливое использование.

Ключевая задача в TPM состоит в том, чтобы выявить и устранить дефекты оборудования до того, как они вызовут проблемы. Для использования этого инструмента необходимы графики профилактического техобслуживания, а именно чистки, смазки, пр. В результате поднимается OEE, то есть показатель полной эффективности оборудования.

- JIT, или Just-In-Time («строго вовремя») – способ бережливого использования материалов и сырья. Все компоненты, необходимые для определенного этапа изготовления, доставляются точно в срок, но никак не ранее. Так удается избежать переполнения складов, накопления недоделанного товара.

Читайте также: Методы управления валютными рисками: кратко и по делу

Что учесть при организации системы бережливого производства на предприятии

Собираясь внедрить методики бережливого производства в компании, лучше начать с малого. Например, сосредоточиться на определенном продукте, проекте или заказе и перевести его на бережливые принципы – таким образом вы оцените возможности и выгоды от данного подхода.

При реорганизации вам придется полностью отказаться от традиционных представлений о процессе работы и его участниках. Лучше выбрать наиболее серьезную из всех потерь и взяться за нее. Положительный результат такой работы повысит доверие ваших работников к методу бережливого производства.

Лучше всего справляются с переходом на бережливый режим те компании, которые соединяют в себе сразу несколько потоков и выдают собранный из них конечный продукт. Это может быть предприятие по сборке – оно получает детали, собирает автомобиль и отдает его в продажу. Если в такой компании запущен процесс преобразования, он в дальнейшем может распространиться на поставщиков и дистрибьюторов.

Основной трудностью при формировании «бережливой» организации нередко становится условие прозрачности участников. Бережливый подход принесет максимум пользы только при условии, что все участники потока находятся на виду. То есть придется раскрывать коммерческие тайны, финансовые данные, а компании часто от этого отказываются. Преодолеть недоверие позволит соблюдение нескольких условий:

- ценность каждого семейства продуктов участники потока устанавливают сообща;

- все фирмы в потоке должны получать выгоду, соответствующую объему их инвестиций;

- члены потока должны все вместе и постоянно проверять все участки потока для обнаружения потерь и их устранения.

Как показывает практика, наибольшие вложения приходятся на начальные стадии потока (замена массового производства на выпуск товара небольшими партиями). А основные выгоды достаются компаниям, находящимся на последней стадии потока, то есть продавцам. Чтобы избежать подобной несправедливости, компании должны найти механизмы компенсации, допустим, совместно вкладывать средства в новые производственные мощности.

Чтобы начать использовать на предприятии бережливое производство, требуются определенные условия:

- Необходим «агент перемен», так называется человек с достаточными полномочиями, который готов к конфликтам и борьбе за внедрение новых принципов.

- У компании в целом, а не только у «агента перемен», должны быть базовые сведения о сути бережливого производства и его процессах.

- Бизнес должен находиться в ситуации кризиса, ведь к кардинальным изменениям готовы только компании, в которых все очевидно плохо.

- Необходимо иметь четкое и полное представление о потоках создания ценности на предприятии.

Чтобы внедрить поточный метод организации, придется выполнить такие шаги:

- Разделить производство на ячейки по семействам продуктов и сформировать команды для работы с каждым из них.

- Создать подразделение, которое будет отвечать за сбор воедино и анализ опыта рабочих групп. Таким образом удастся выделить наиболее продуктивные практики и обучить им остальные группы.

- Спланировать и провести мероприятия, благодаря которым традиционная работа партиями перерастет в гладкий поток, провести техническую реорганизацию. Также необходимо выделить те процессы создания ценности, на которые организация не способна повлиять на данный момент (если они есть), и решить, как к ним приспособиться.

- Разработать целевые показатели, которые станут основными для компании: сократить объем запасов, рабочие циклы, пр.

Часто персонал с опасением относится к переходу на «Lean», ведь оптимизация обычно влечет за собой сокращение штата. Не желая терять людей, некоторые организации наращивают объемы изготовления товаров. Этот подход оправдан благодаря эффекту бережливости, то есть повышению конкурентоспособности и объемов продаж компании. Но рекомендуем заблаговременно подготовить стратегию роста.

Как бы это ни было печально, но чаще всего штат приходится сокращать. Сокращения также должны производиться в терминах пользы и потерь в бережливом производстве – в первую очередь нужно попрощаться с сотрудниками, не создающими ценность для клиента.

Ресурсы, высвободившиеся за счет внедрения новых принципов работы, целесообразно направить на новые нужды компании, на стимулирование спроса или развитие новых сфер.

Читайте также: Методы прогнозирования затрат: почему их важно знать и как правильно применять

Удачный пример внедрения бережливого производства за пределами Японии

Классический пример использования бережливого производства за пределами Японии – это история компании «Porsche». Ее пик продаж пришелся на 1986 год, когда компания продала 50 000 автомобилей, но уже в 1992 году удалось продать всего 14 000 экземпляров. В то время предприятие использовало традиционный немецкий подход: главные ставки делались на инженерное мастерство, а компания отличалась сложной и жесткой управленческой структурой.

Довольно долго падение продаж воспринималось менеджерами как временное колебание рынка, но когда в 1991 году «Porsche» потеряла 40 млн долларов, серьезный кризис стал очевиден. Чтобы спасти компанию, привлекли Венделина Видекинга – на тот момент он входил в число руководителей крупнейшего производителя автомобильных деталей. Именно он получил роль «агента перемен» в переходе на бережливое производство.

Видекинг решил изучать и заимствовать опыт японских производителей, успевших захватить средний ценовой сегмент европейского рынка. Всего за два года он четыре раза побывал в Японии, где встречался со специалистами, подробно изучал принципы работы крупнейших автомобильных компаний.

В результате «Porsche» заключил соглашение с японским институтом «Кайдзен» (обучающий и внедряющий бережливое производство во всем мире). Исследования показали: большие потери связаны с негибкой системой проектирования и производства, консерватизмом инженеров, слабыми связями между этапами потока создания ценности. И, что самое удивительное для немецкого бренда, еще одной причиной кризиса стала большая доля брака в конечной продукции, который потом устраняли сервисные центры.

Как любая старая немецкая компания, «Porsche» с трудом принимала любые перемены. Поэтому Видекингу пришлось организовать обучение в Японии для управляющего, инженерного и производственного персонала и пригласить в Германию экспертов из «Кайдзен».

Видекинг предложил и воплотил такие шаги:

- Сократил число уровней управления с шести до четырех, упростив иерархию производственных специалистов – их разделили на команды по 10 человек во главе с одним мастером.

- Создал «доску позора» для визуального контроля качества – здесь фиксировался весь выявленный брак. Также было принято решение поощрять выявление брака на ранних стадиях, пока его стоимость остается минимальной. Каждому сотруднику объяснили, что компании приходится расплачиваться гораздо серьезнее за брак, дошедший до потребителя, чем за дефекты, выявленные на стадии образования. Большинство работников концерна были ошеломлены истинной ценой своих ошибок.

- Организовал систему подачи предложений, благодаря которой все сотрудники могли предлагать собственные идеи по улучшению работы. Если предложение действительно способствовало повышению качества и производительности, оно внедрялось, а авторы удачных идей поощрялись. Конечно, подобная система существовала и до перехода к методам lean (бережливому производству), но тогда любое предложение встречалось в штыки, а значит, не имело смысла.

- Внедрил в «Porsche» собственную систему контроля качества. Для каждой бригады работников был разработан список плановых показателей, который мог видеть любой сотрудник компании. Эти данные состояли из процента брака на каждой стадии, точности сроков поставки деталей на следующую стадию и дисциплины.

Помимо воплощения названных шагов, в «Porsche» следовали рекомендациям специалистов «Кайдзен», основными целями которых было сокращение запасов и организация плавного движения деталей от обработки сырья до сборки готового продукта. Но работа с собственными производствами не стала для «Porsche» единственным этапом, компания решила продвигать технологии бережливого производства среди своих поставщиков, требуя поставок по принципу «точно вовремя». В результате за два года, 30 из 60 заводов-поставщиков серьезно изменили подход к работе.

Благодаря грамотному управлению и бережливому производству с 1991 по 1997 год ключевые показатели «Porsche» претерпели такие изменения:

- время от создания концепции до запуска в серию сократилось с 7 до 3 лет;

- время от начала сварочных работ до выпуска автомобиля сократилось с 6 недель до 3 дней;

- уровень запасов снизился в 6 раз;

- уровень брака в поставляемых деталях сократился в 100 раз, на производственной линии – в 4 раза;

- трудозатраты на изготовление продукции снизились в 3 раза.

«Porsche» снова вышла на прибыльные показатели, смогла сохранить независимость и свои позиции на рынке дорогих спорткаров.

Читайте также: Как рассчитать NPV быстро и правильно: формула, примеры, инструкция

Примеры внедрения бережливого производства в России

Введение системы бережливого производства в нашей стране является трудной задачей, требующей больших энергозатрат. И всегда одним из вероятных сценариев развития событий остается провал во внедрении. Основным фактором здесь является менталитет, кардинально отличающийся от японского. Однако русские, по сравнению с японцами, имеют гораздо больший творческий потенциал, поэтому к любым внедрениям руководство должно подходить креативно, вместо того, чтобы использовать сухие диаграммы, правила и идеальный порядок.

Многие крупные российские компании уже применяют основы бережливого производства, за счет чего могут похвастаться ощутимыми преимуществами перед конкурентами. Так, группа «ГАЗ» уже 14 лет работает по системе «Lean» и добилась снижения на треть объема незавершенного производства, увеличения производительности труда на 20–25 % каждый год, сокращения времени на переналадку оборудования до 100 %, уменьшения на треть производственного цикла.

В «РУСАЛЕ» в 2013 году решились на более серьезный шаг и включили в систему бережливого производства поставщиков – в первую очередь, руководство беспокоили транспортные компании. Дело в том, что львиную долю себестоимости продукции «РУСАЛА» составляют затраты на логистику, поэтому выбранный подход позволил сэкономить 15 % на затраты в течение пяти лет.

Комплексное использование lean-методов объединением «КАМАЗ» позволило снизить такт в 1,5 раза, высвободить 11 тысяч штук крупногабаритной тары, снизить запасы на 73 миллиона рублей, на треть сократить производственные площади.

Все названные компании затратили 7–15 лет на то, чтобы добиться успеха, зато сегодня их позиции на рынке остаются недостижимы для внутренних конкурентов. Поэтому, если вы только начинаете работать с lean-методами, не отказывайтесь от своих начинаний при отсутствии результатов в первые месяцы и даже годы.

Читайте также: Чистая рентабельность предприятия: ее особенности и формулы для расчета

Лучшие книги о бережливом производстве

О бережливом производстве и его гибких методологиях написано немало. Ниже представлены четыре книги, благодаря которым можно понять эту концепцию и начать пользоваться ею.

- Джеймс П. Вумек, Дэниел Джонс. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании.

Авторы входят в число основателей и популяризаторов «Lean», поэтому в этой книге вы найдете подробную теорию и описание практических шагов. Также там представлено множество примеров из практики компаний в различных странах. Рекомендуем эту книгу именно практикам.

- Тайити Оно. Производственная система «Тойоты».

Тайити Оно – создатель системы на заводах «Toyota», ставшей прародительницей «Kanban», «Lean» и прочих методологий. Здесь вы прочитаете об устройстве системы и тридцатилетней истории развития и успеха бренда. Книга будет полезна как практикам, так и людям, интересующимся философией бережливого производства.

- Группа разработчиков издательства Productivity Press представляет учебник «Производство без потерь для рабочих».